Réhabilitation d’un groupe (type Francis) 𝘊𝘖𝘖

Centrale Hydroélectrique de Coo-Trois-Ponts, Belgique

RÉHABILITATION D’UN GROUPE

(types Francis)

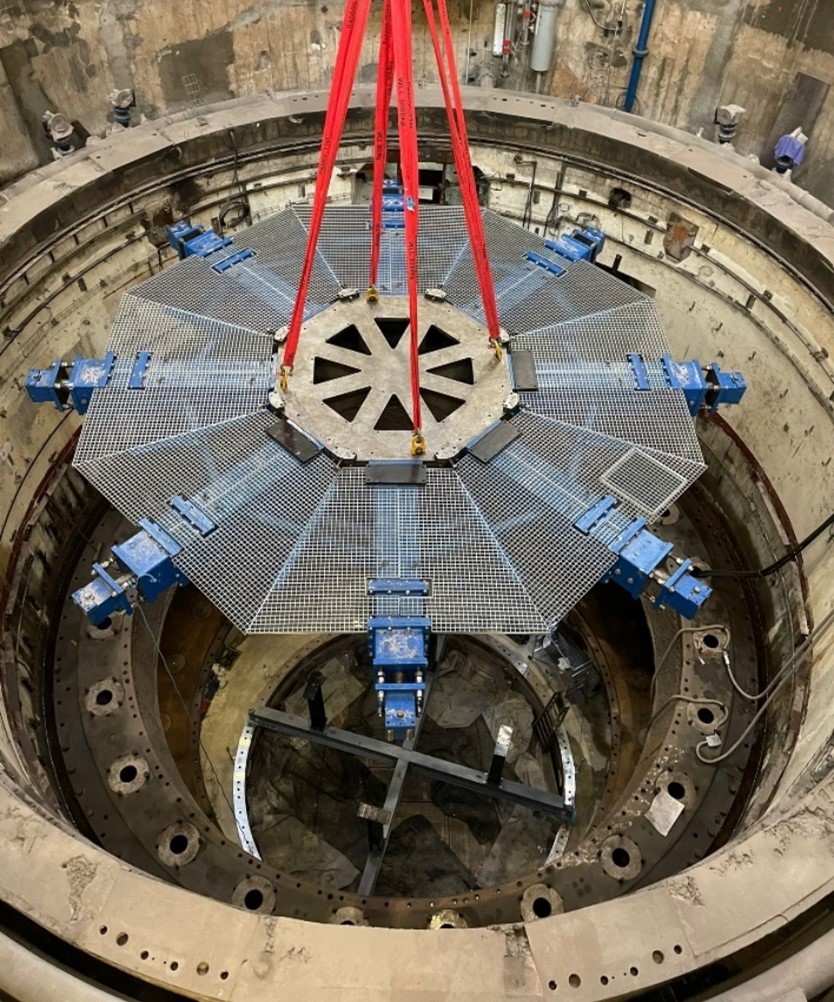

Au cours de l’année 2023, nous sommes intervenus sur l’un des groupes (type Francis) de la Centrale Hydroélectrique de Coo-Trois-Ponts, en Belgique. Ces opérations ont été réalisées dans le cadre d’un projet de réhabilitation des groupes par notre client VOITH HYDRO.

- OBJECTIF

- RÉALISATION

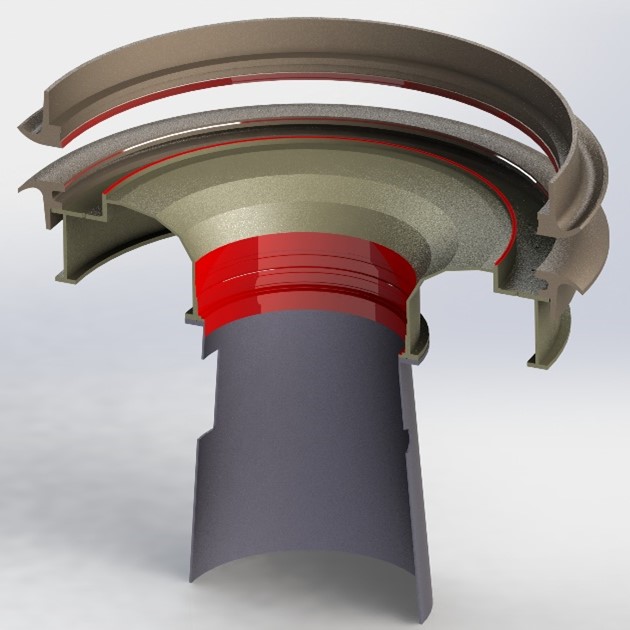

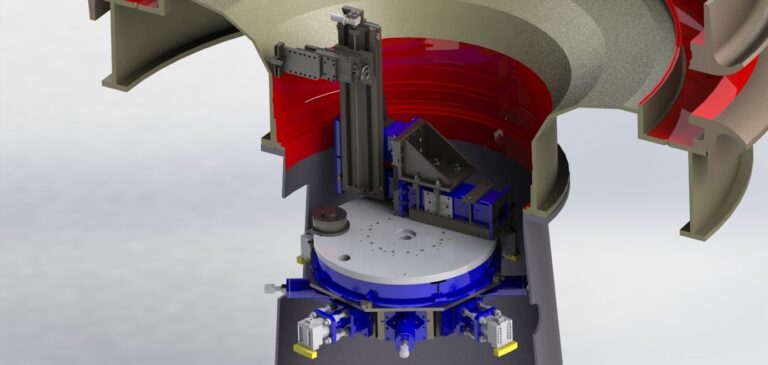

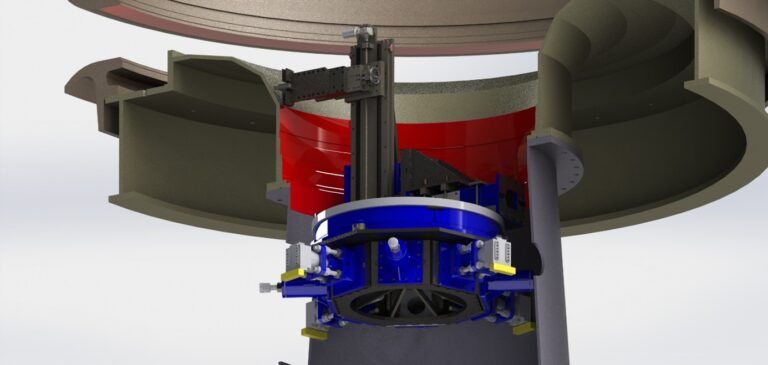

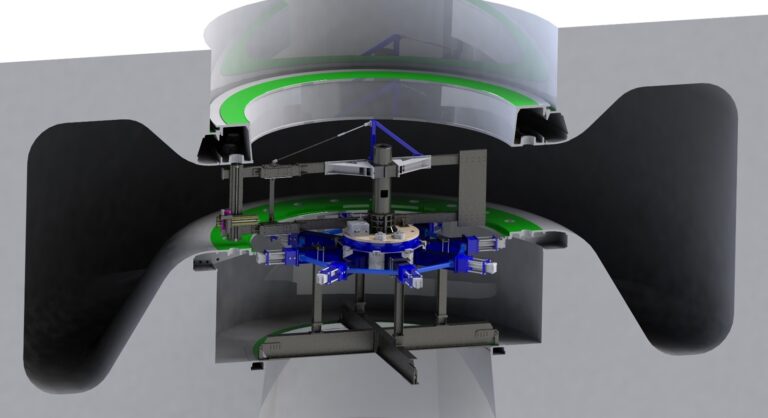

- Usinage des éléments suivants au niveau de la bâche spirale :

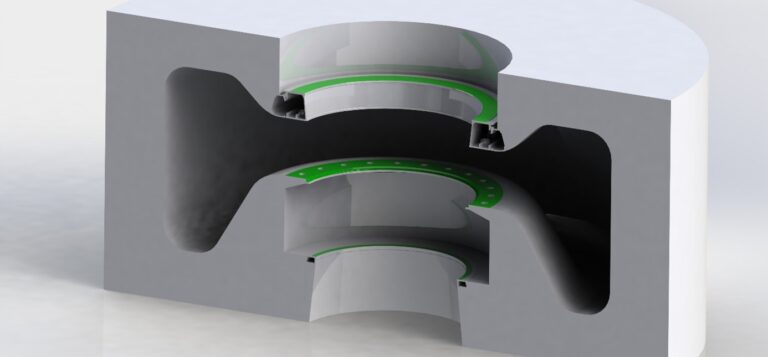

- Ø2286 (+1 ; +2) sur une hauteur de 219 mm (enlèvement matière : 12,7 mm)

- Ø2365 H7 sur une hauteur de 30 mm (enlèvement matière : 36,3 mm)

- Ø2444 H7 sur une hauteur de 110 mm (enlèvement matière : 2,8 mm)

- Ø2485 H7 sur une hauteur de 141 mm (enlèvement matière : 10,5 mm)

- Surfaçage du diamètre Ø4572 au diamètre Ø4660 et création gorge Ø4603 après rechargement

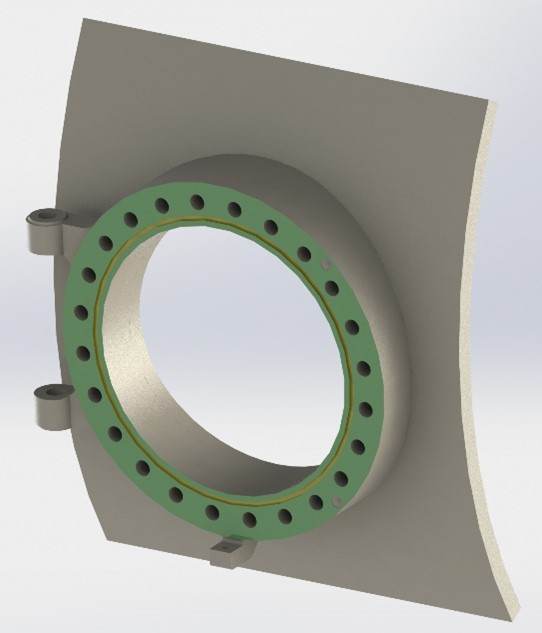

- Surfaçage bride porte cylindrique et création de la gorge

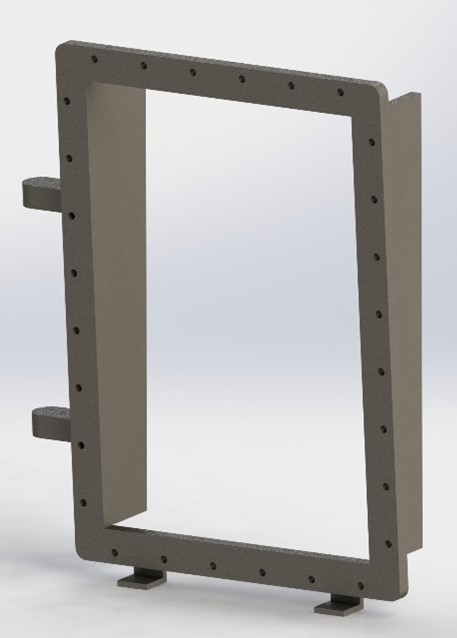

- Surfaçage cadre porte aspirateur

Notre intervention s’est déroulée en plusieurs étapes :

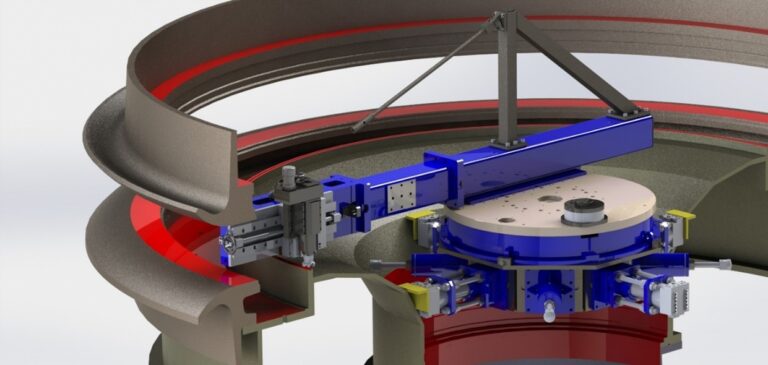

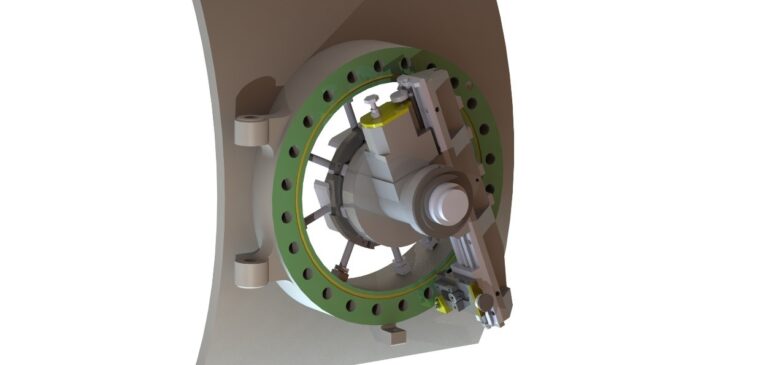

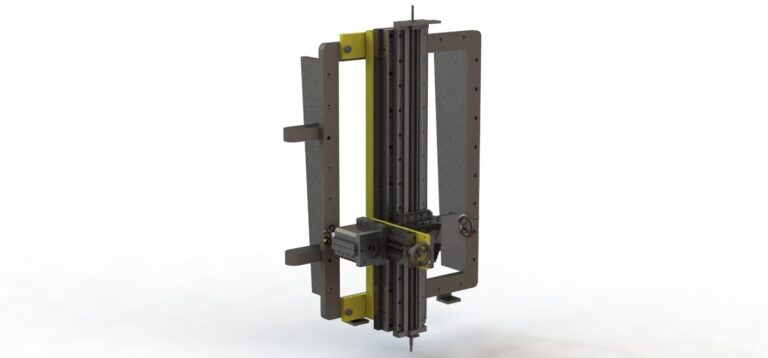

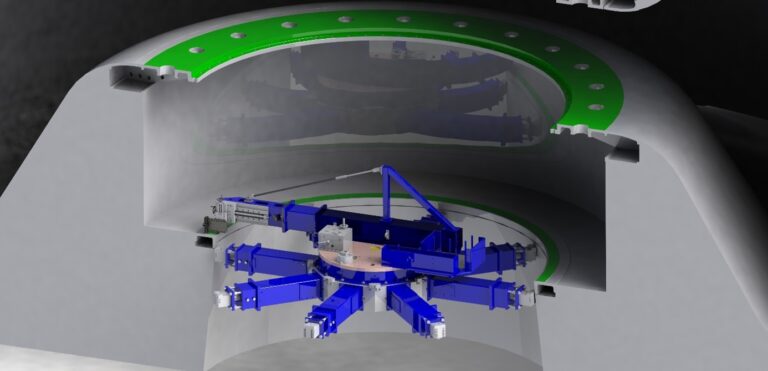

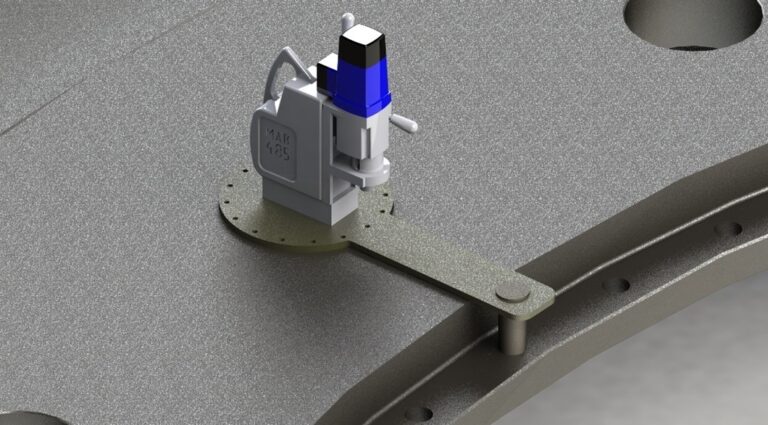

- Etape 1: Analyse du sujet dans notre Bureau d’Etude (faisabilité, modélisation 3D de la bâche spirale, de la porte cylindrique et du cadre de porte d’aspirateur, implantation de nos machines dans l’environnement de travail 3D pour les différentes opérations).

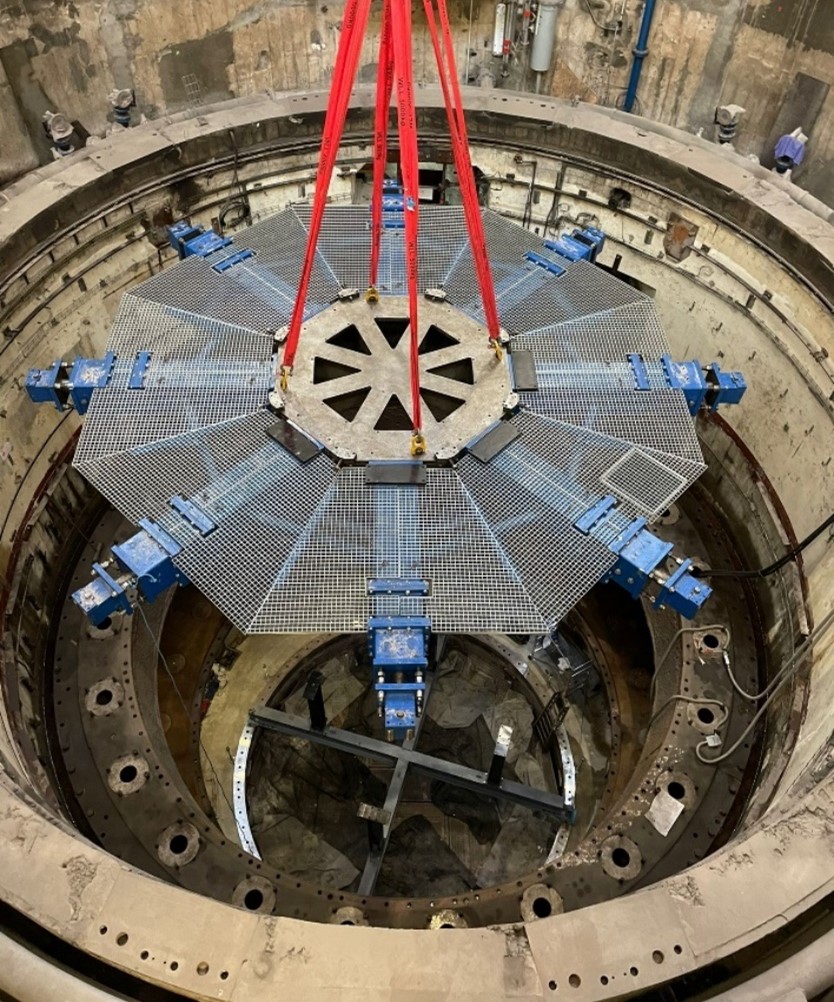

- Etape 2: Réalisation des contrôles avant-travaux (Tracker Laser) par une entreprise extérieure.

- Etape 3: Mise en place de nos machines sur site et usinage.

- Etape 4: Réalisation des contrôles après-travaux (Tracker Laser) par une entreprise extérieure.