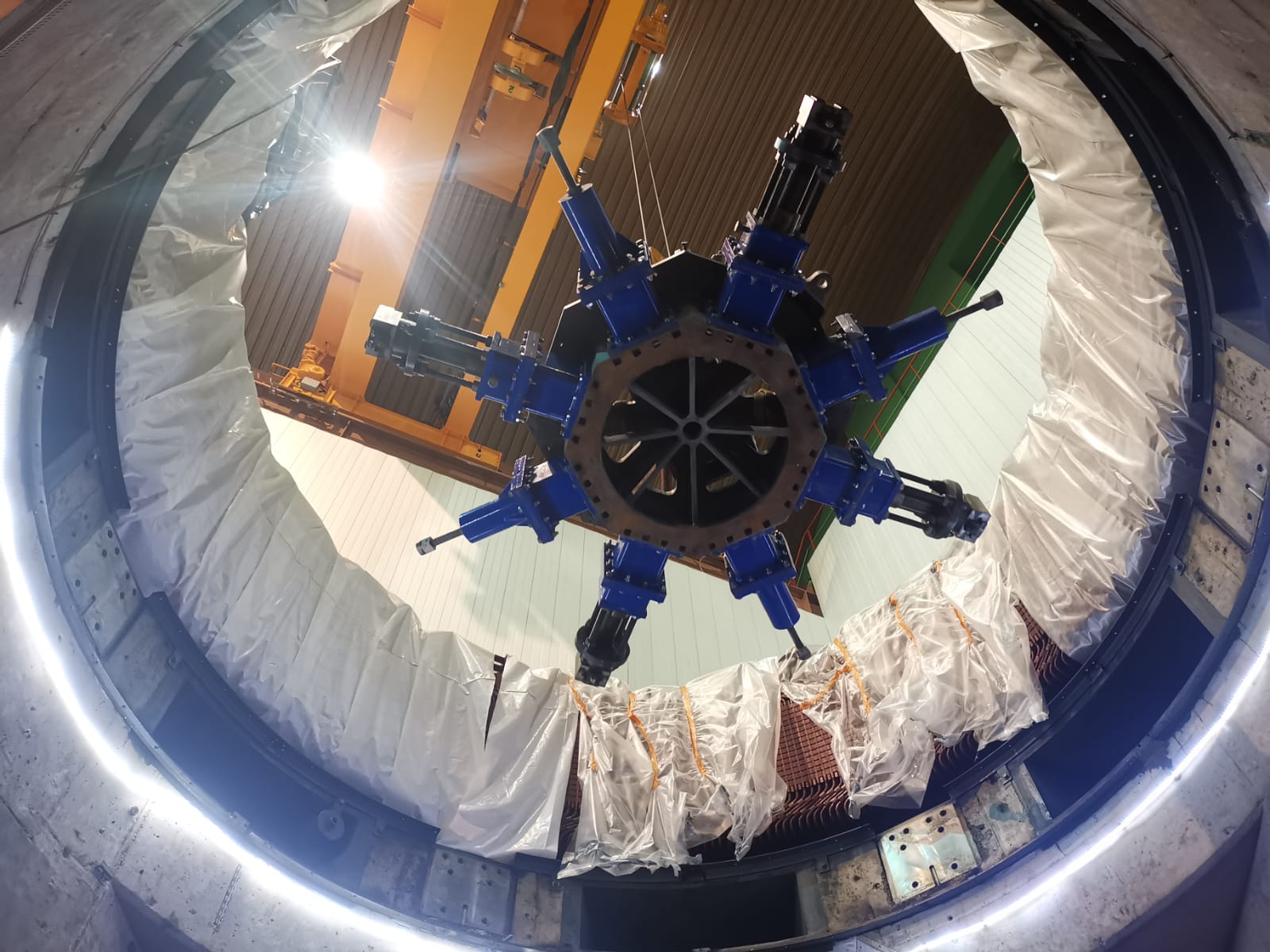

Usinage du manteau de roue après rechargement (type Kaplan) 𝘝𝘐𝘓𝘓𝘌𝘙𝘌𝘚𝘛

Centrale Hydroélectrique de Villerest, France

USINAGE DU MANTEAU DE ROUE APRÉS RECHARGEMENT

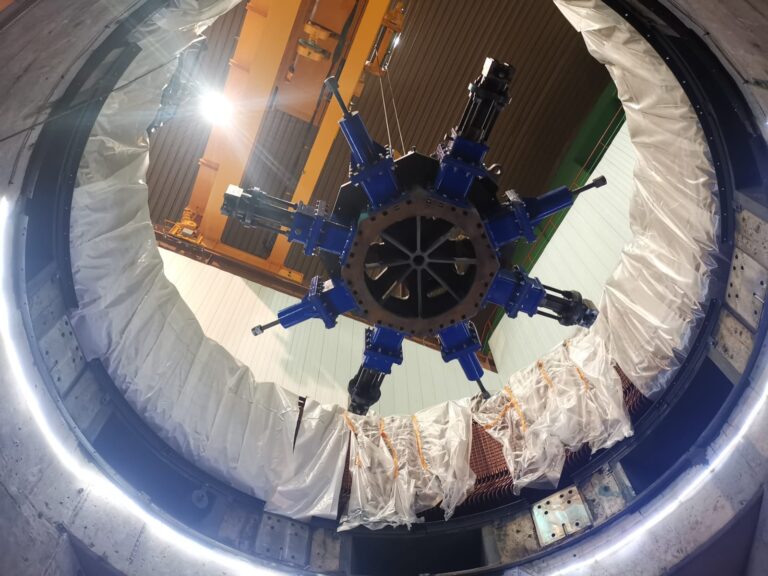

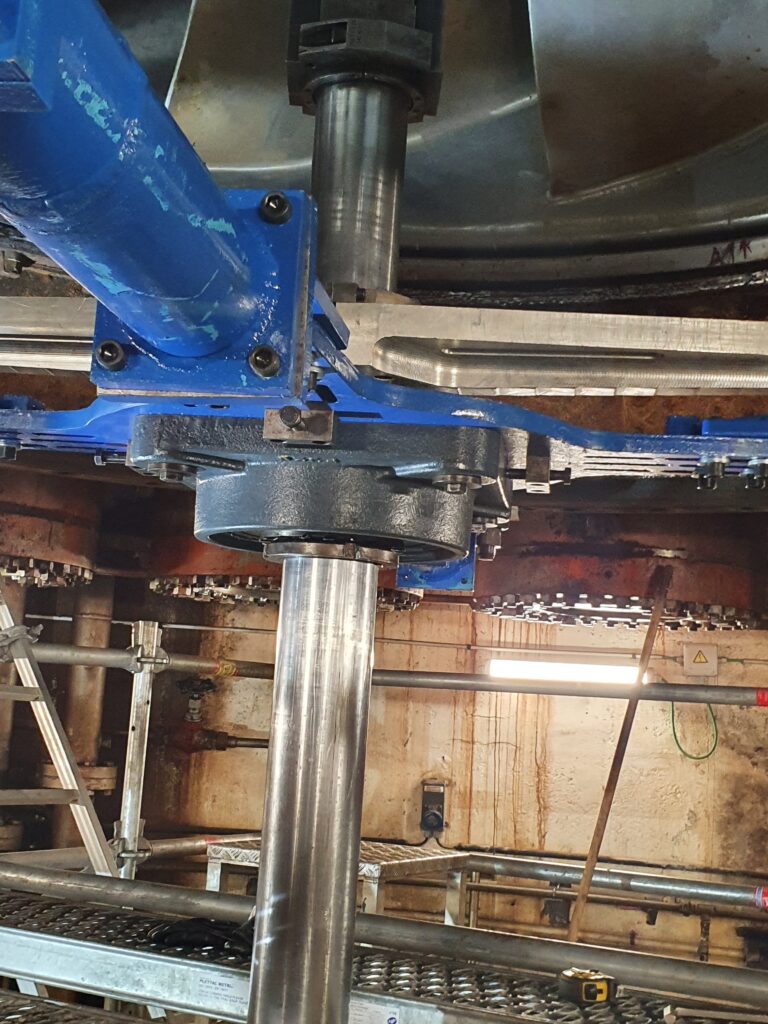

En juin 2023, nous sommes intervenus sur le Groupe G1 (type Kaplan) de la Centrale Hydroélectrique de Villerest, en France, pour notre client EDF.

- OBJECTIF

- TOLÉRENCES DEMANDÉES

- RÉALISATION

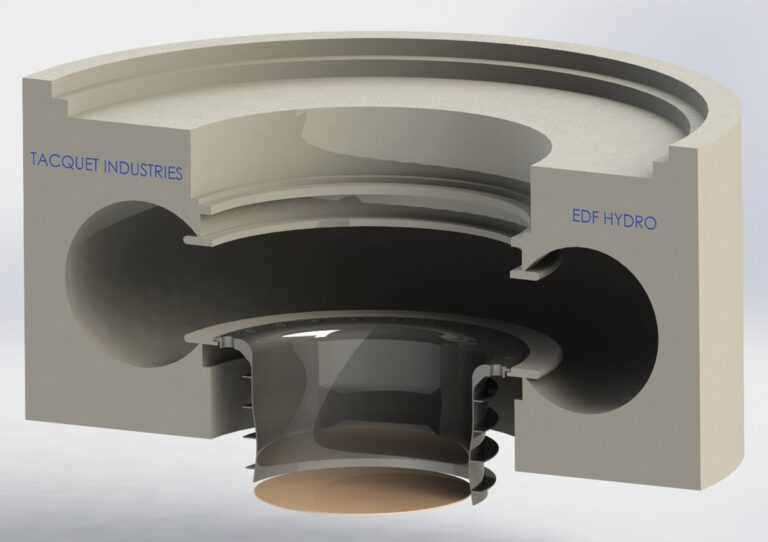

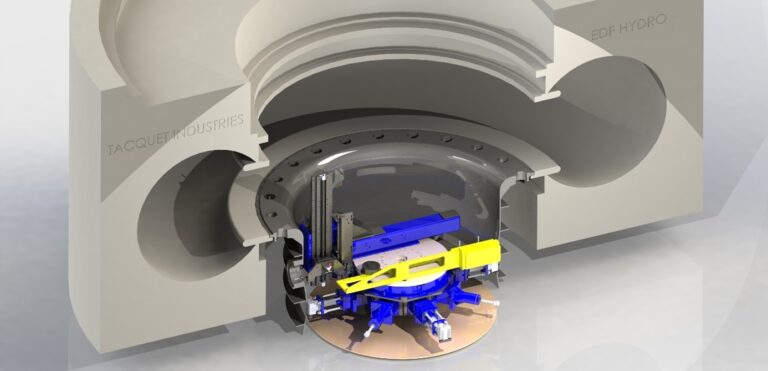

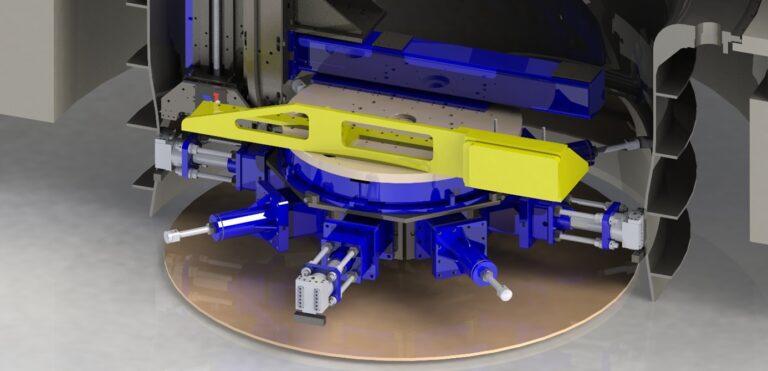

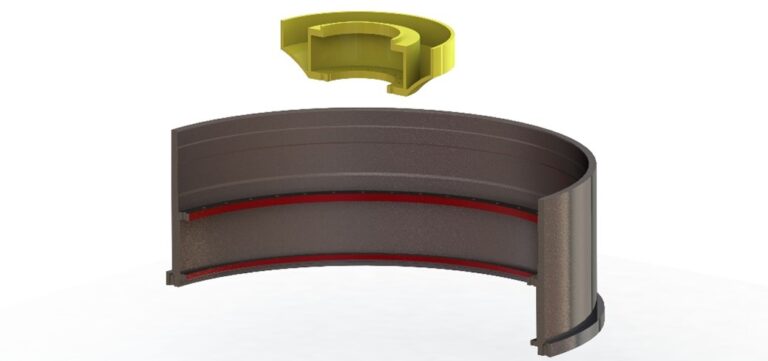

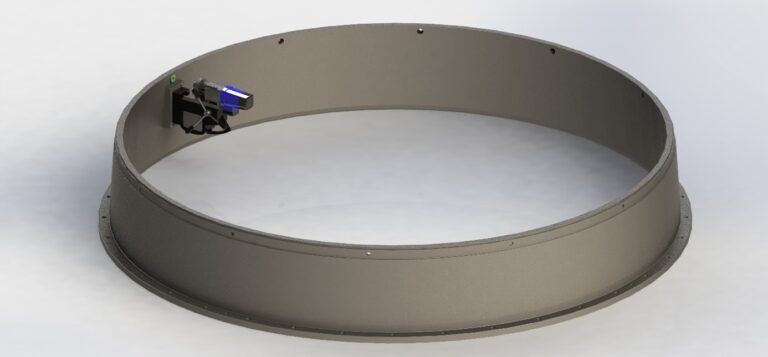

Réusiner la partie cylindrique et sphérique du manteau de roue existant après rechargement afin de revenir à la forme et aux côtes d’origine. La portion à reprendre s’étendait sur une hauteur d’environ 1000mm.

- Côte finale du cylindre et de la sphère : Ø3400mm

- Etat de surface : Ra 3,2

Notre intervention s’est déroulée en plusieurs étapes :

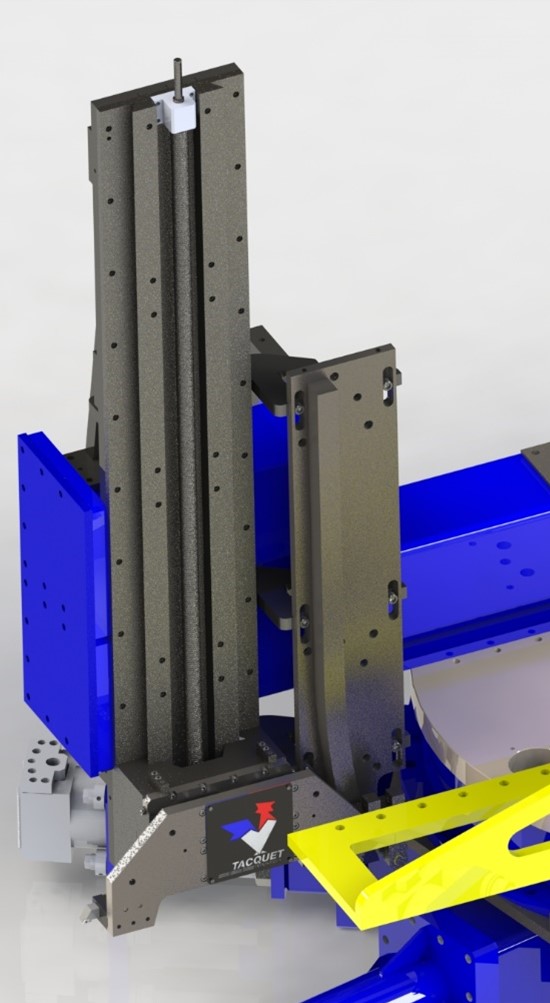

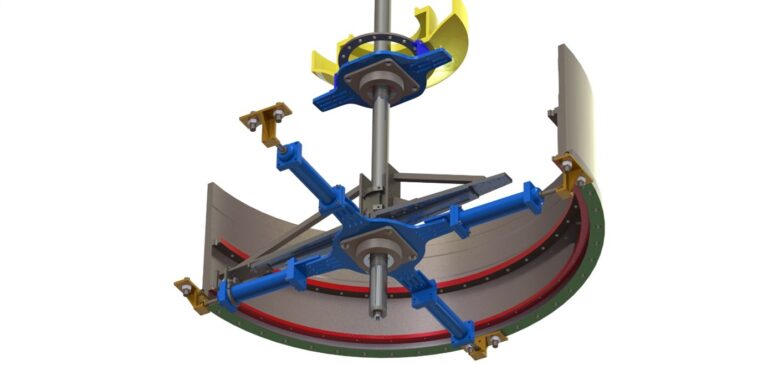

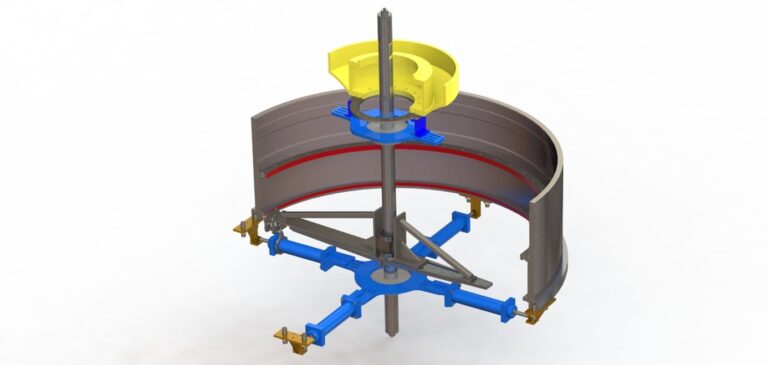

- Etape 1: Analyse du sujet dans notre Bureau d’Etude (faisabilité, modélisation 3D de la turbine, étude et calculs afin de déterminer le profil de notre élément de copiage de forme, implantation de notre machine dans l’environnement de travail 3D).

- Etape 2: Réalisation des contrôles avant-travaux (Tracker Laser) par une entreprise extérieure.

- Etape 3: Mise en place de notre machine sur site et usinage.

- Etape 4: Réalisation des contrôles après-travaux (Tracker Laser) par une entreprise extérieure.

L’intervention réalisée est identique à celle du manteau de roue de Fessenheim, mais sur un diamètre plus petit. Une machine plus petite a donc été utilisée pour cette opération.