Usinage de brides Ø8700

Usinage de brides Ø8700

Usiner des brides Ø8700 sur site est impossible ?

Vous voulez en savoir plus sur le dernier chantier titanesque achevé récemment par les équipes de TACQUET INDUSTRIES ? Poursuivez la lecture nous allons tout vous dire.

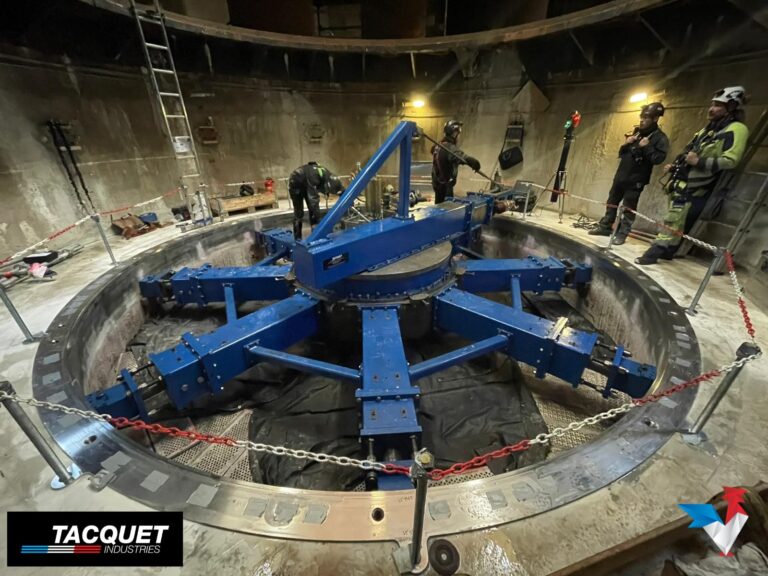

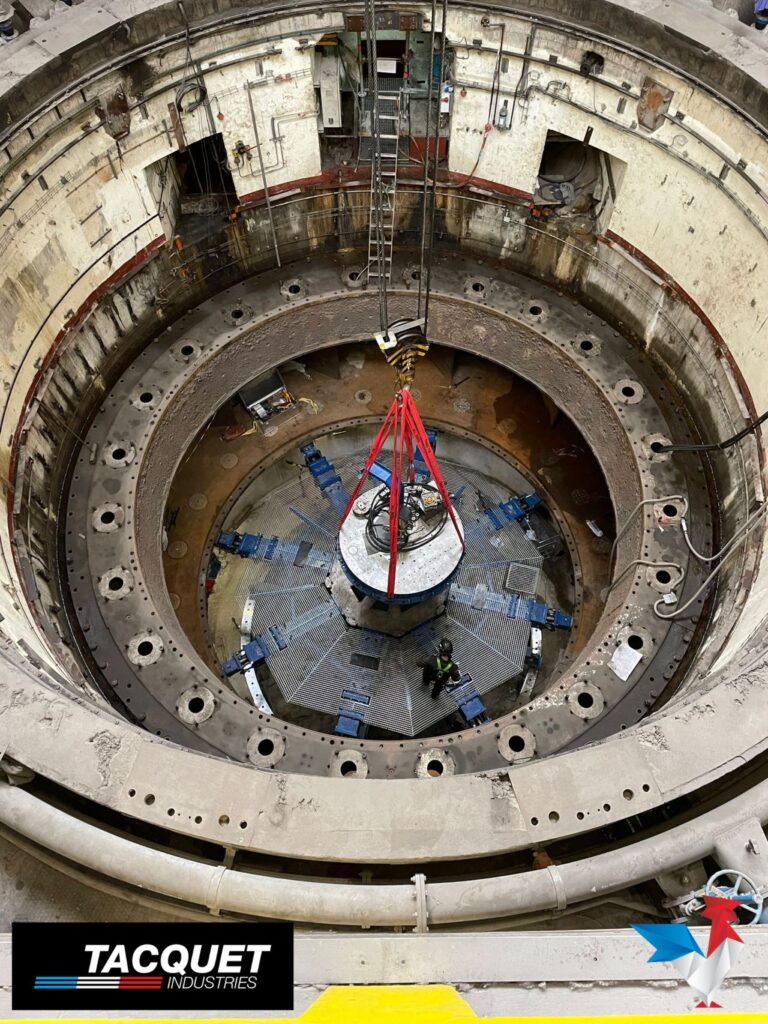

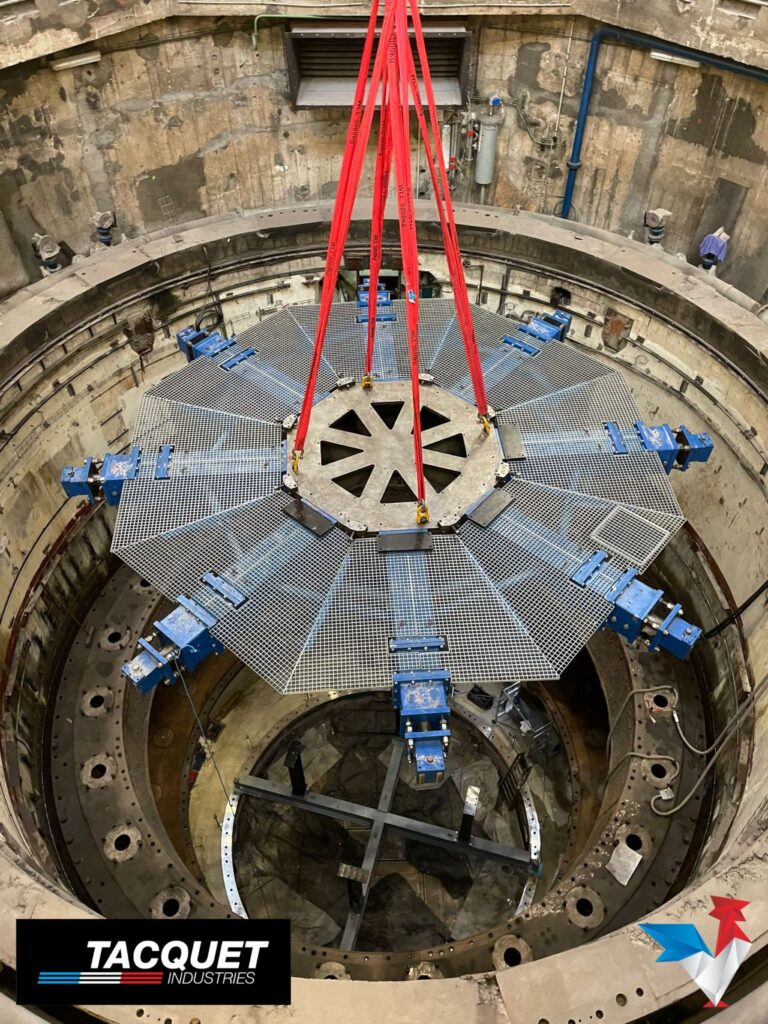

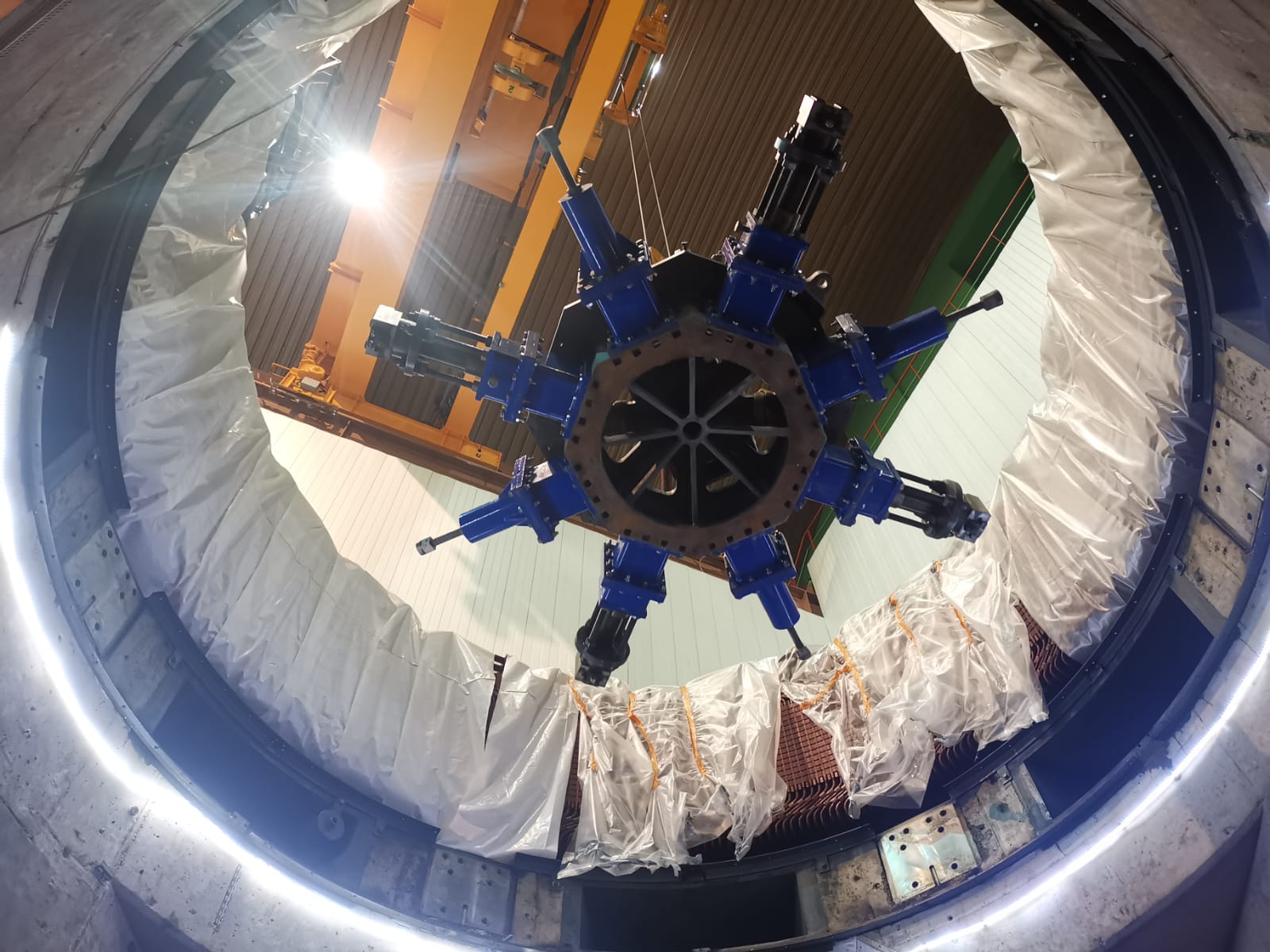

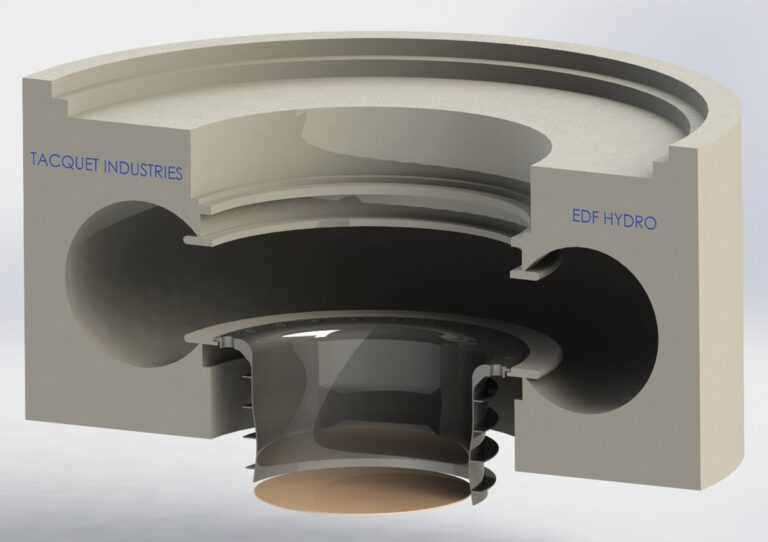

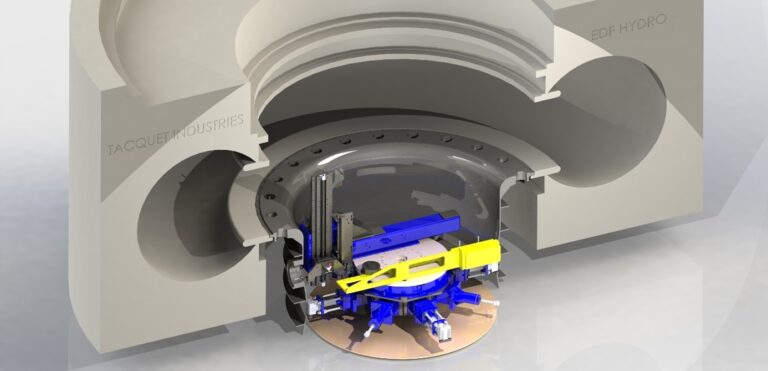

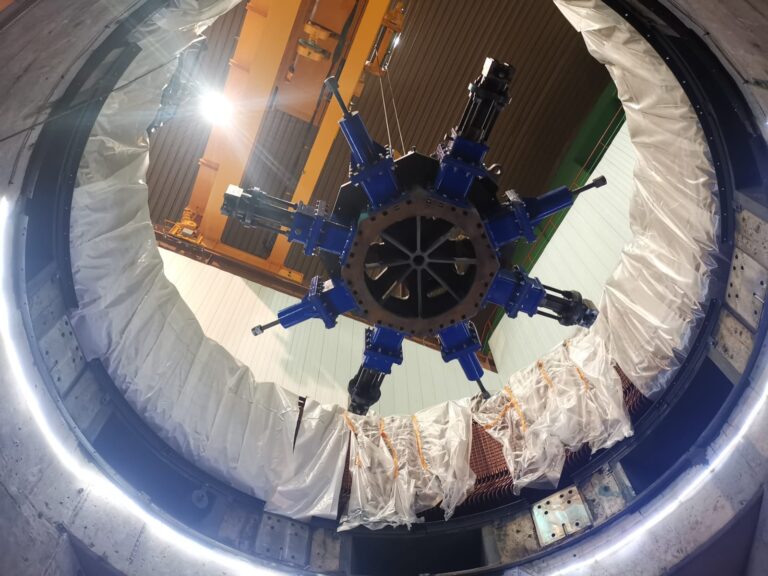

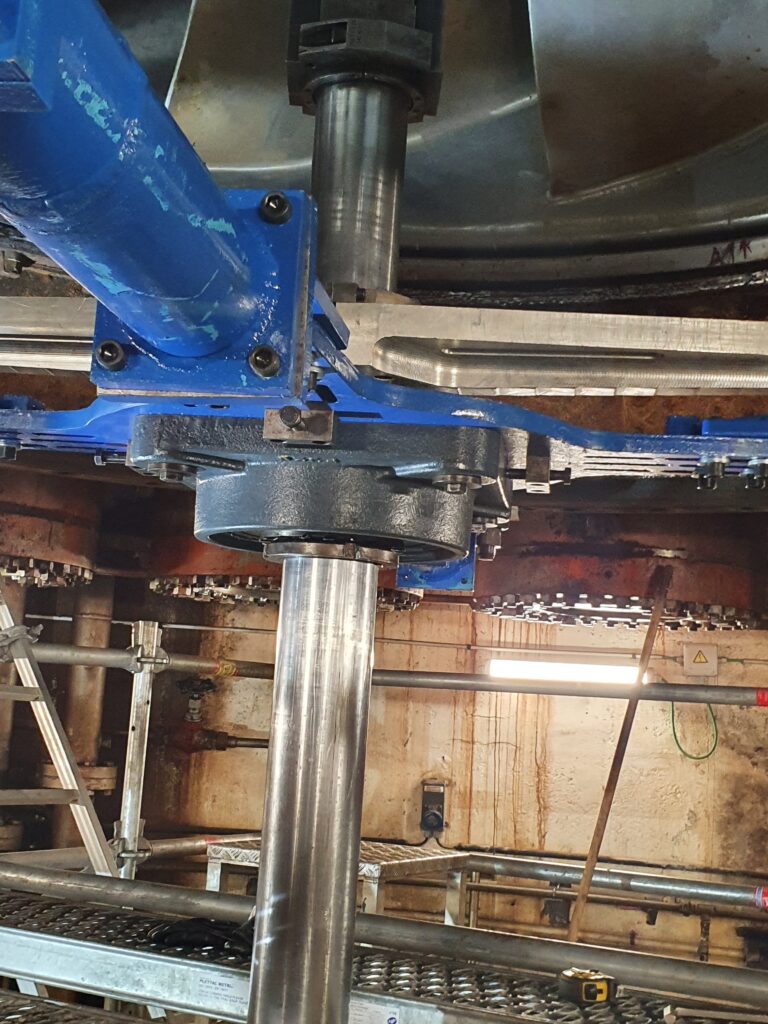

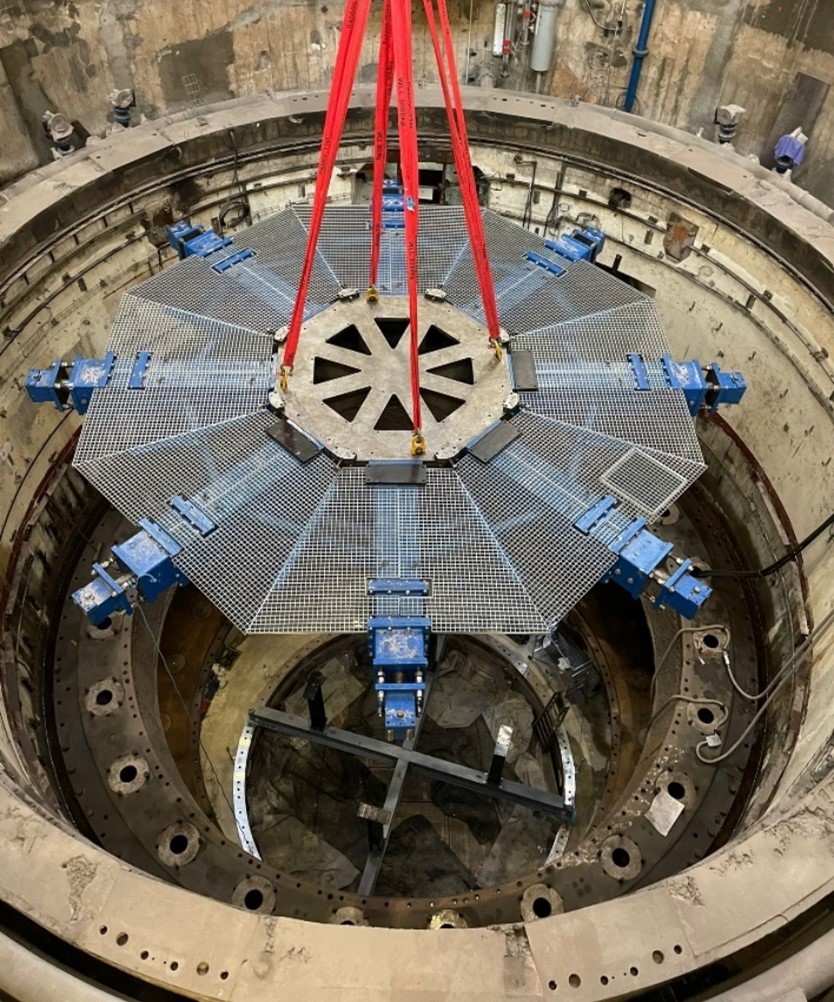

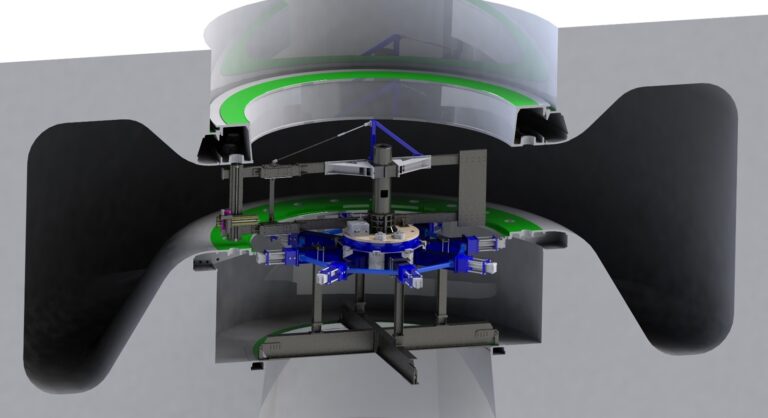

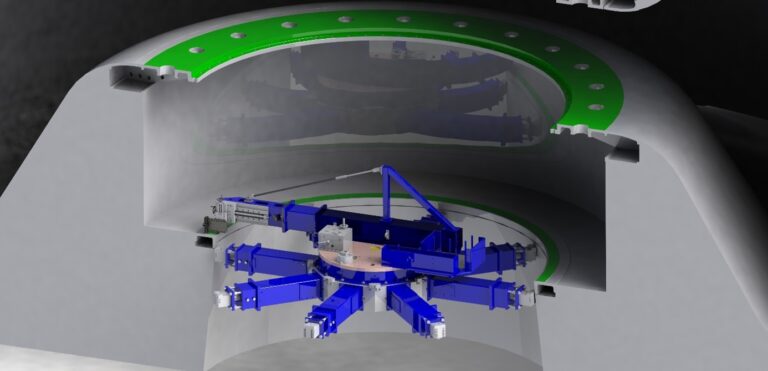

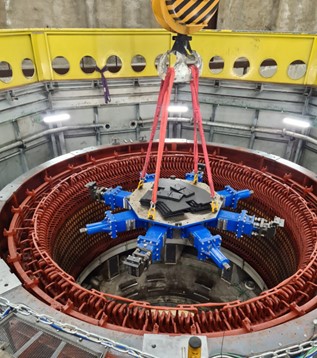

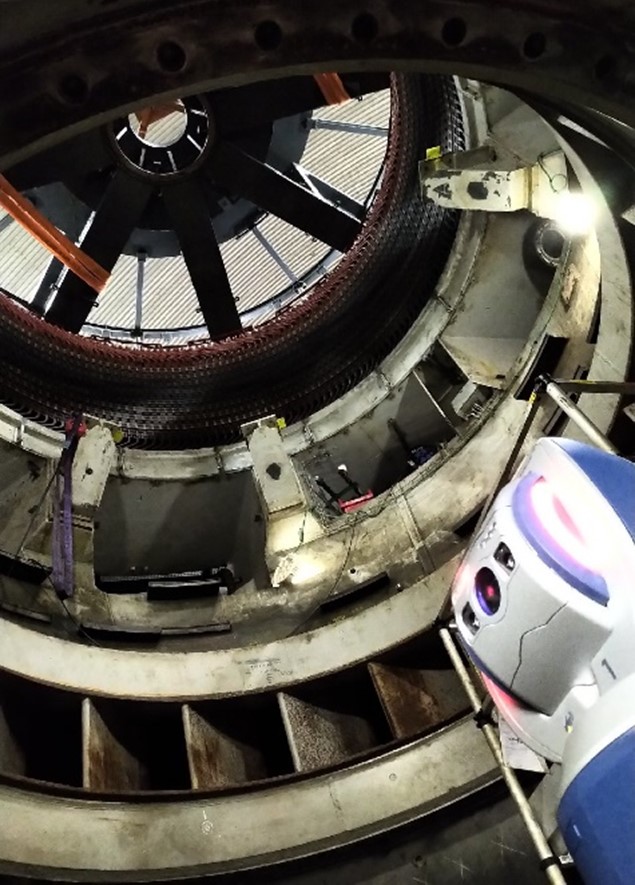

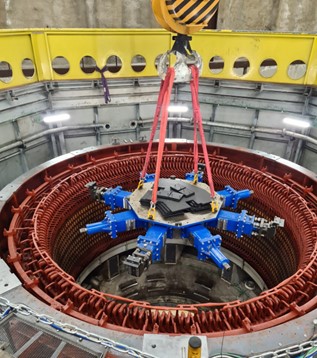

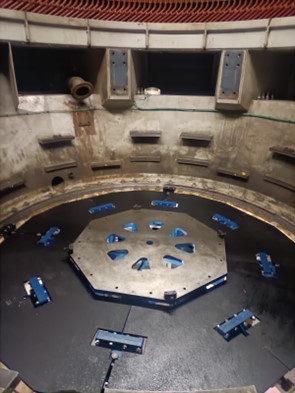

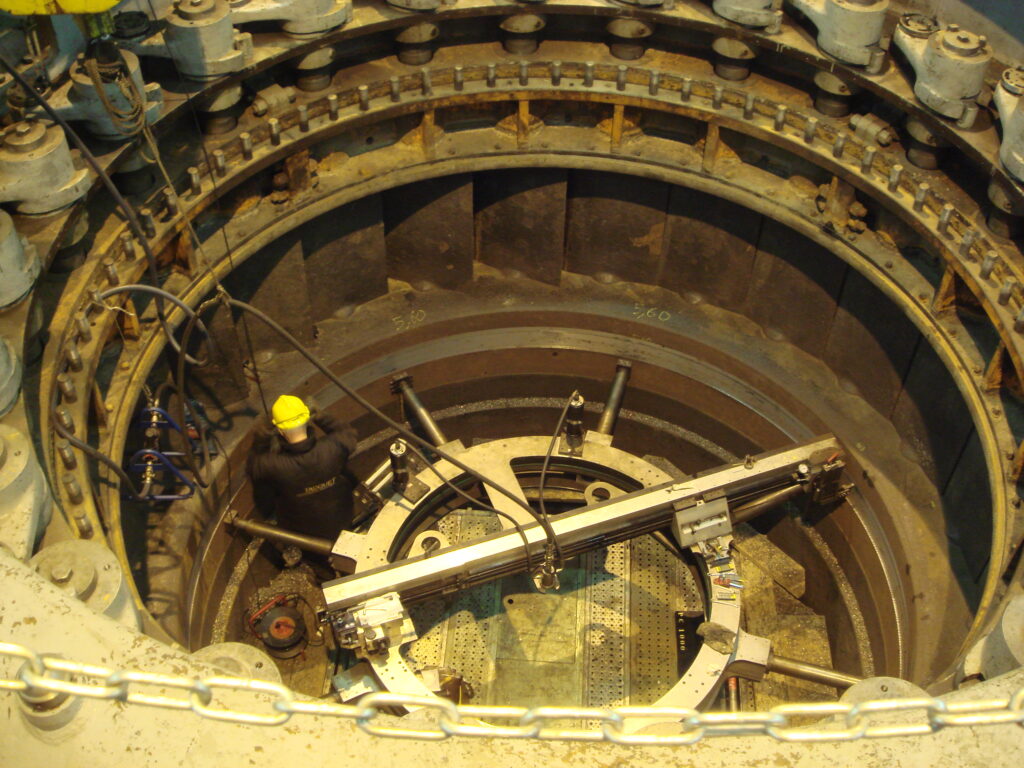

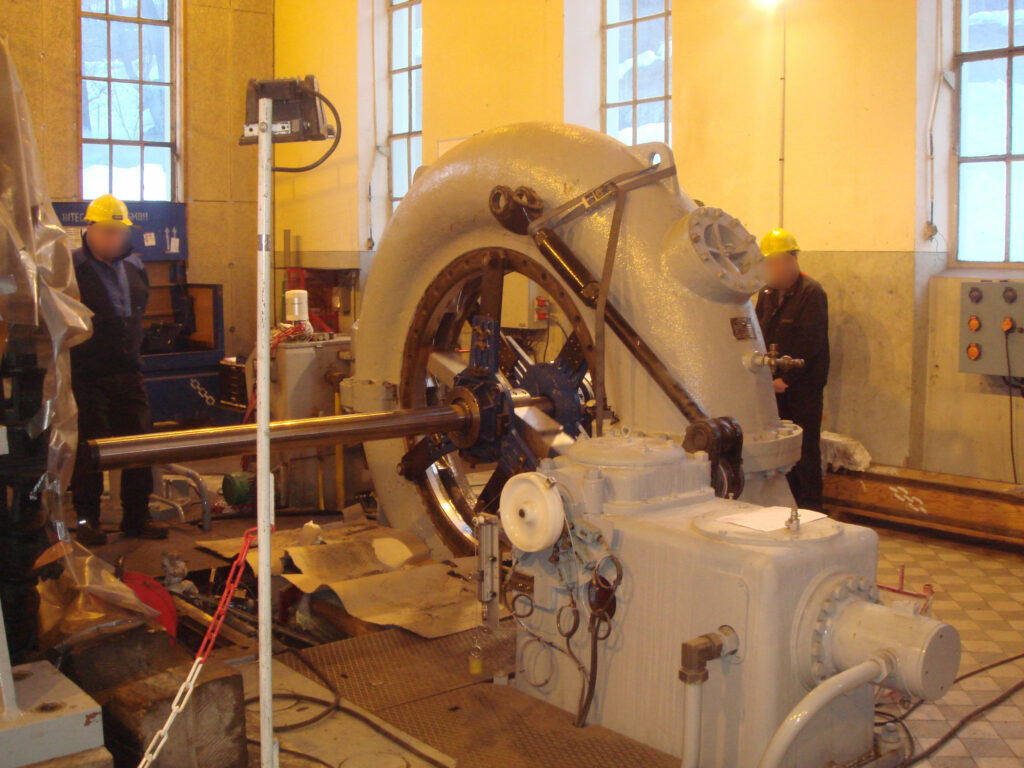

Ces derniers mois nous avons eu le plaisir de pouvoir travailler sur la rénovation complète de l’unité 1 de la centrale Hydroélectrique EDF d’Ottmarsheim pour notre client Voith Hydro. ♻️💧

LA MISSION : 🔍

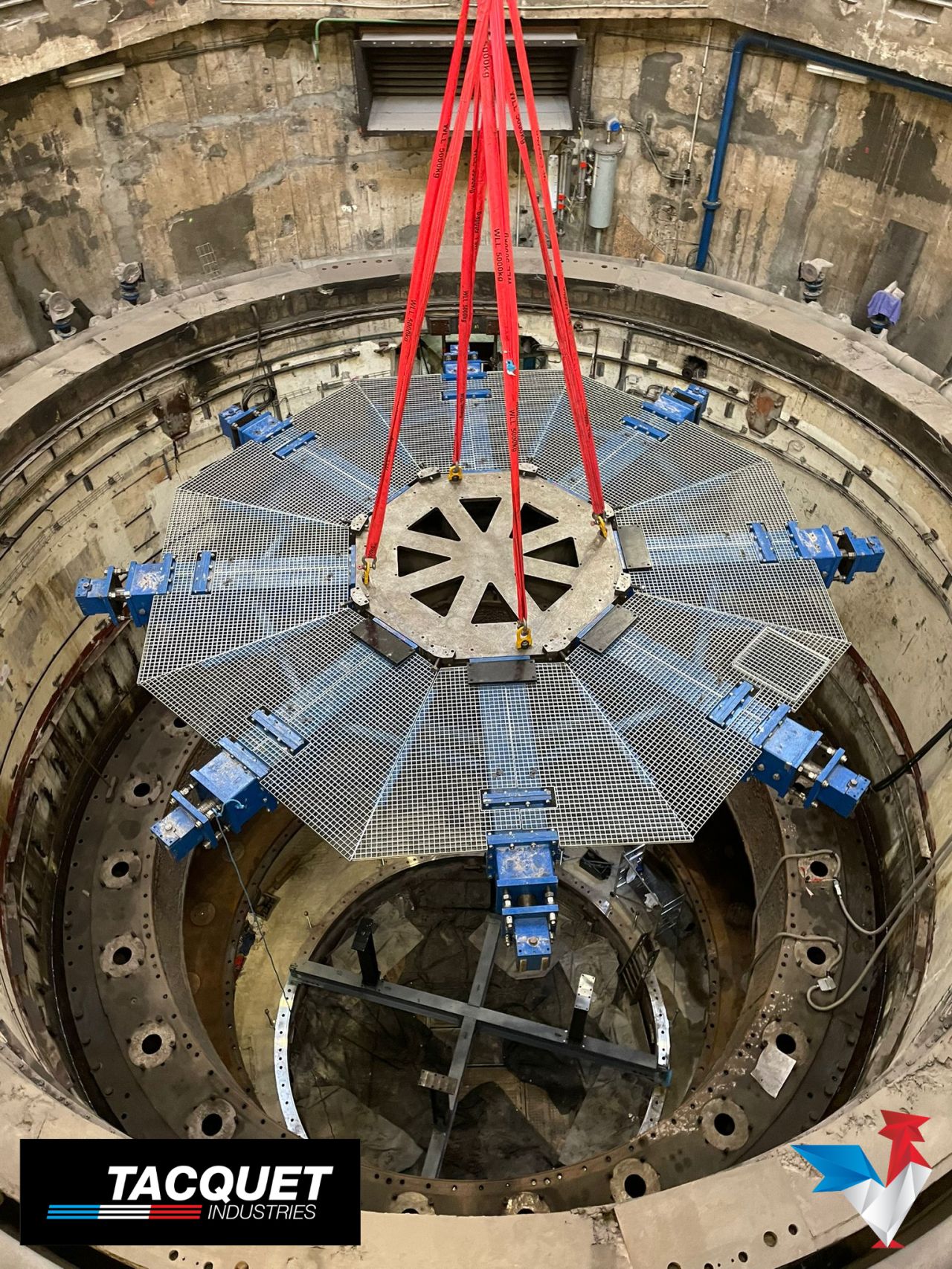

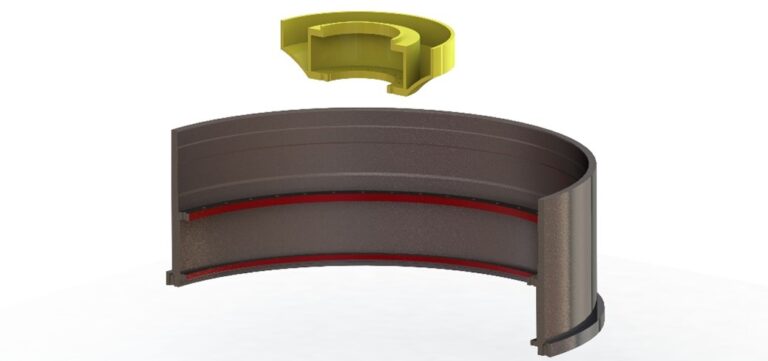

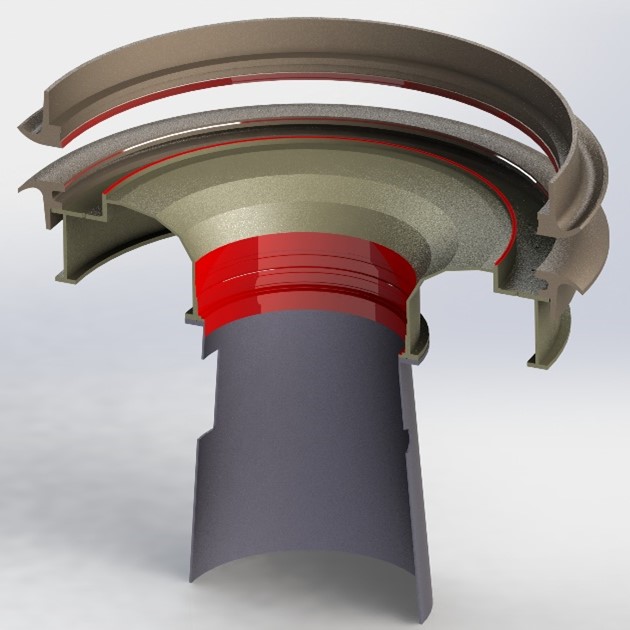

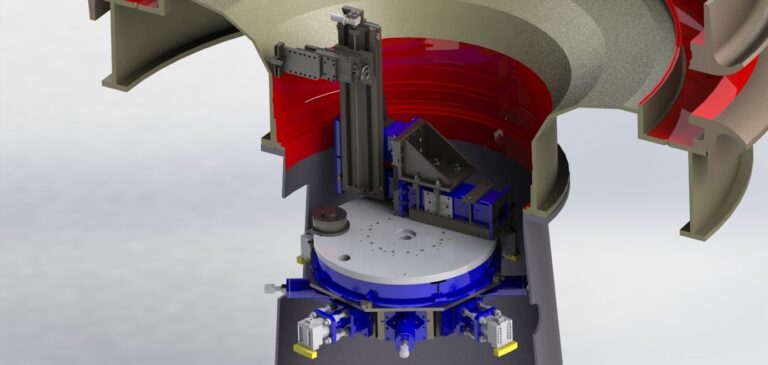

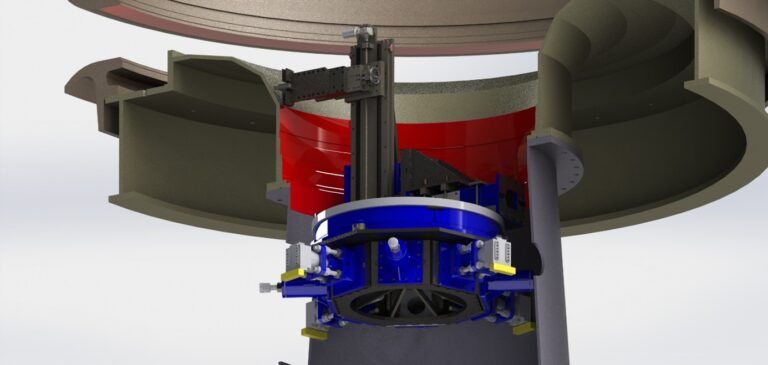

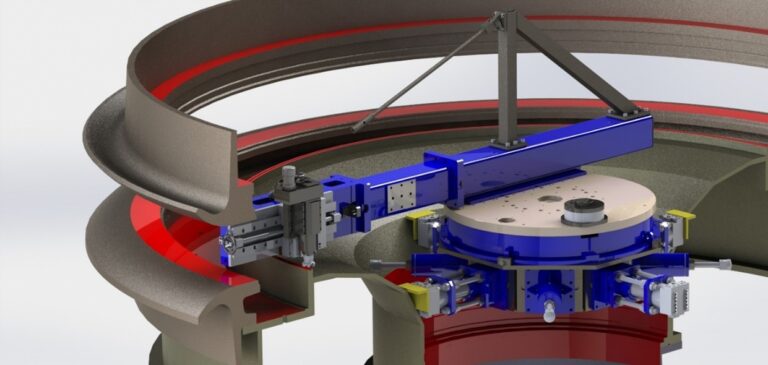

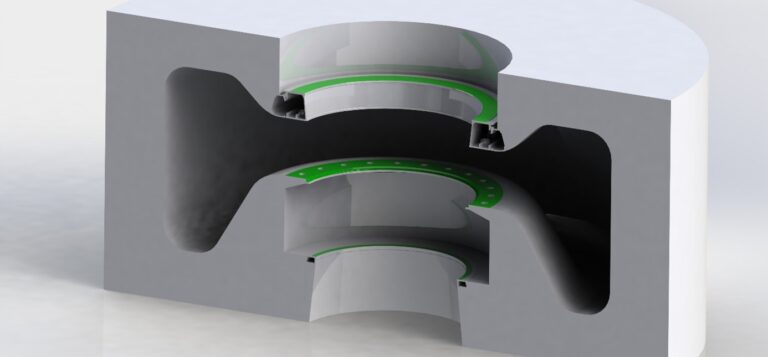

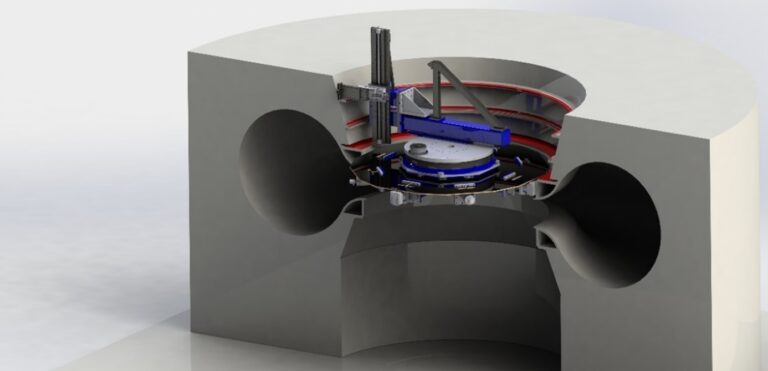

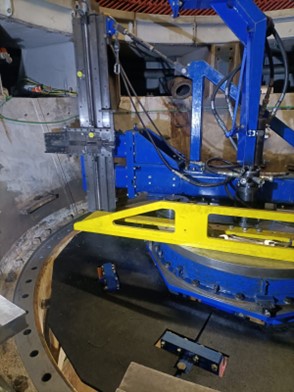

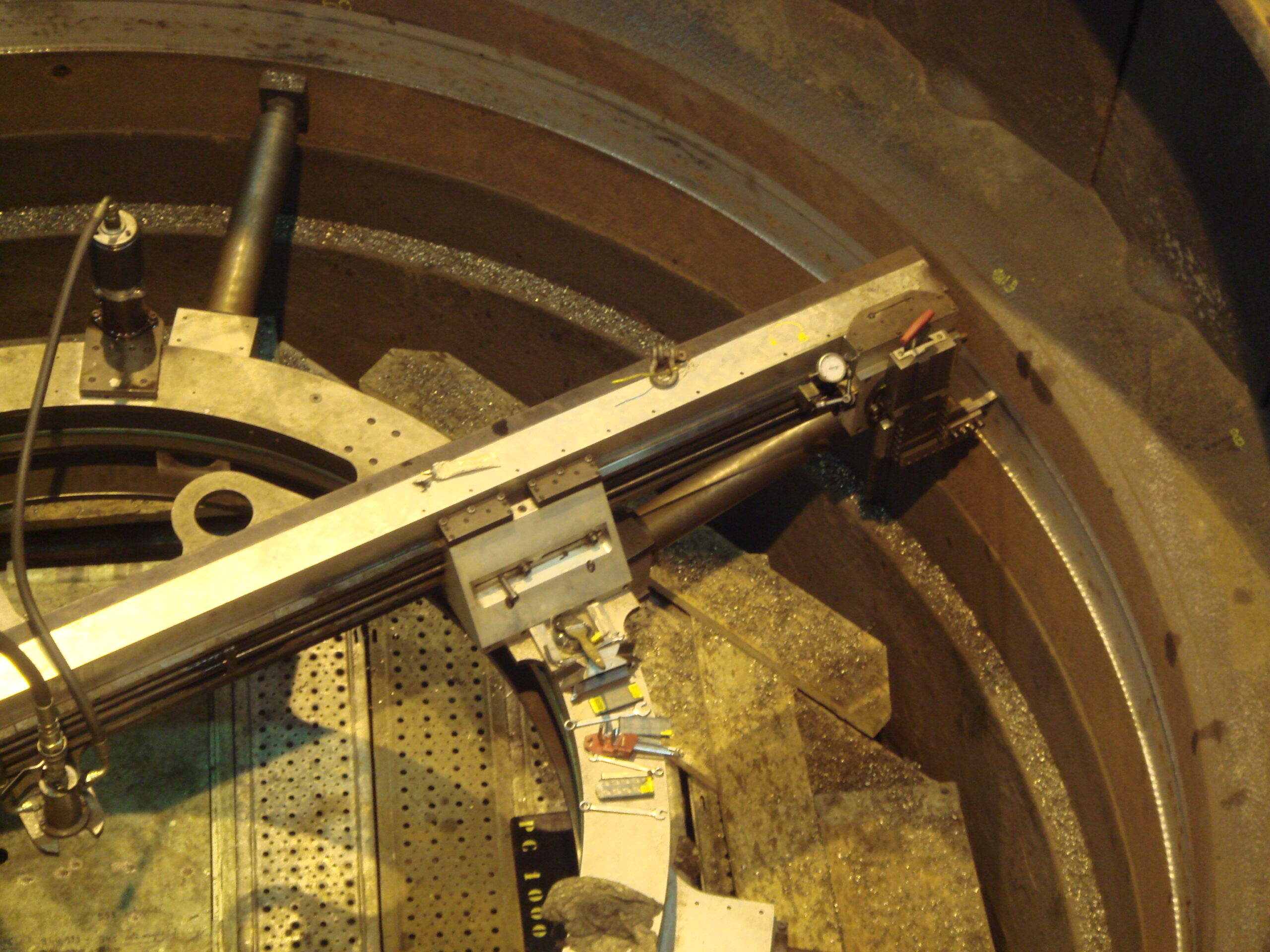

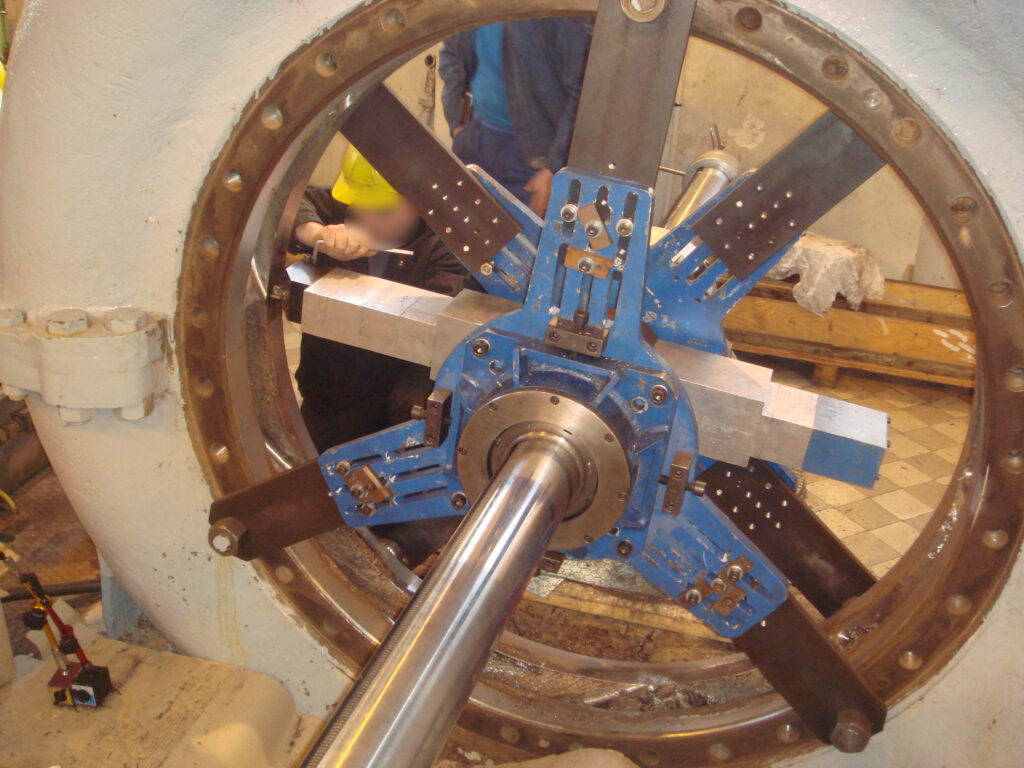

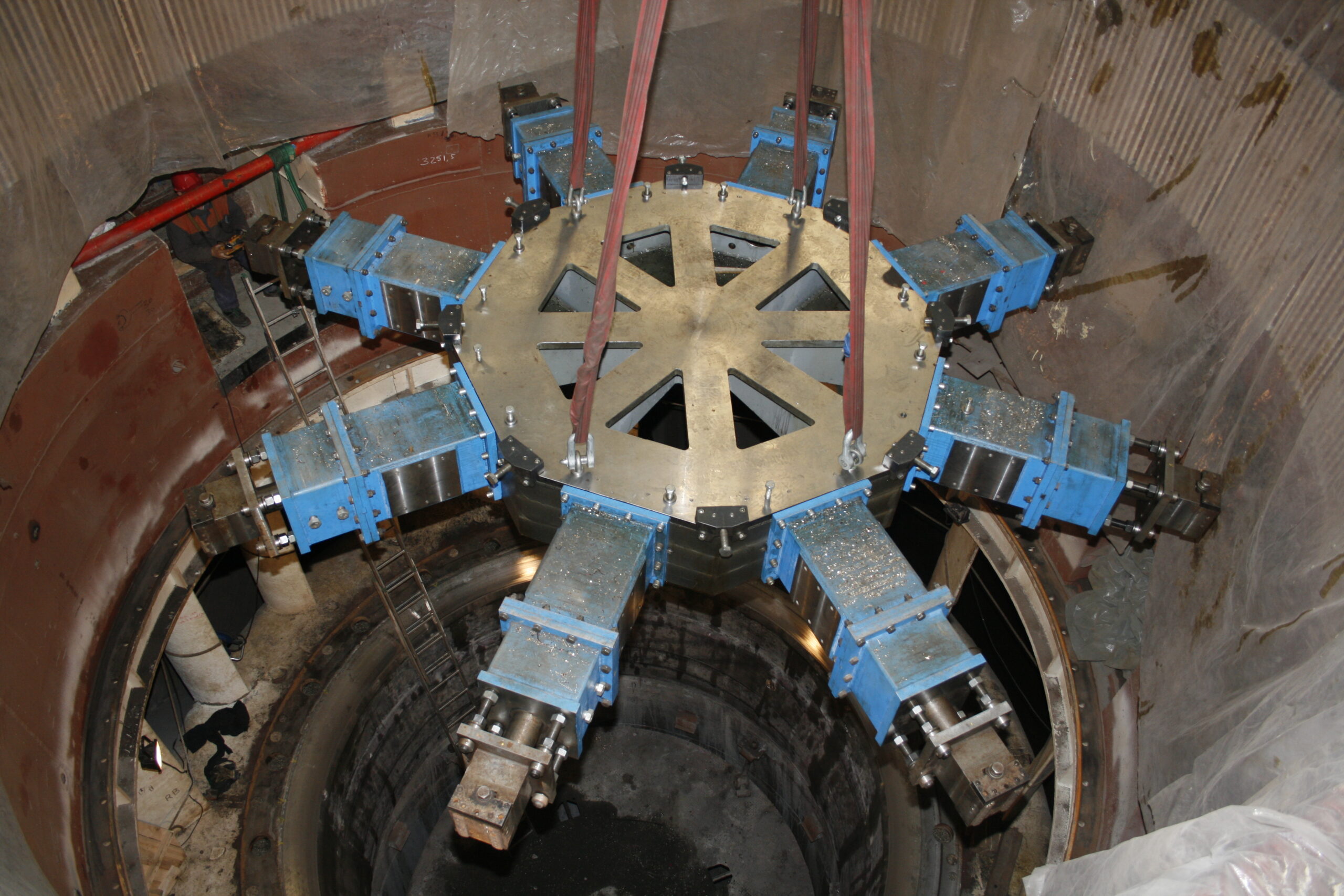

– Usinage de la bride et du Ø6050 H7 de la bague de fondation

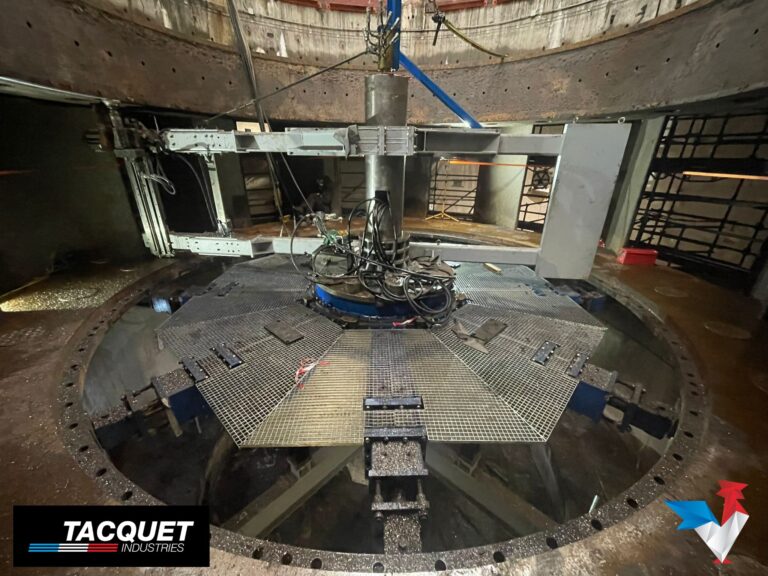

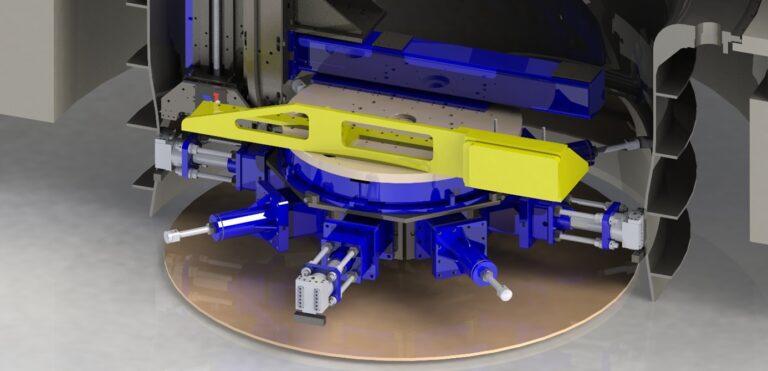

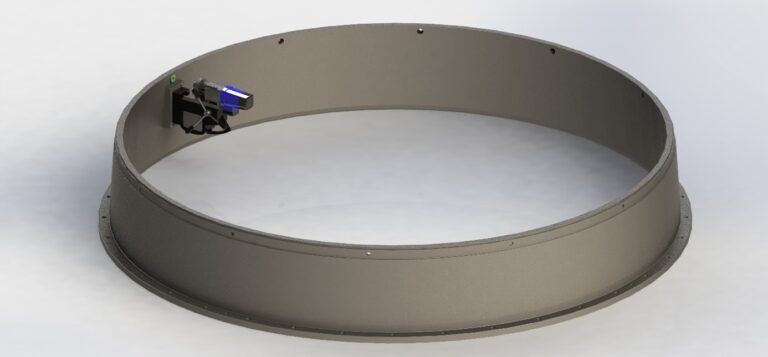

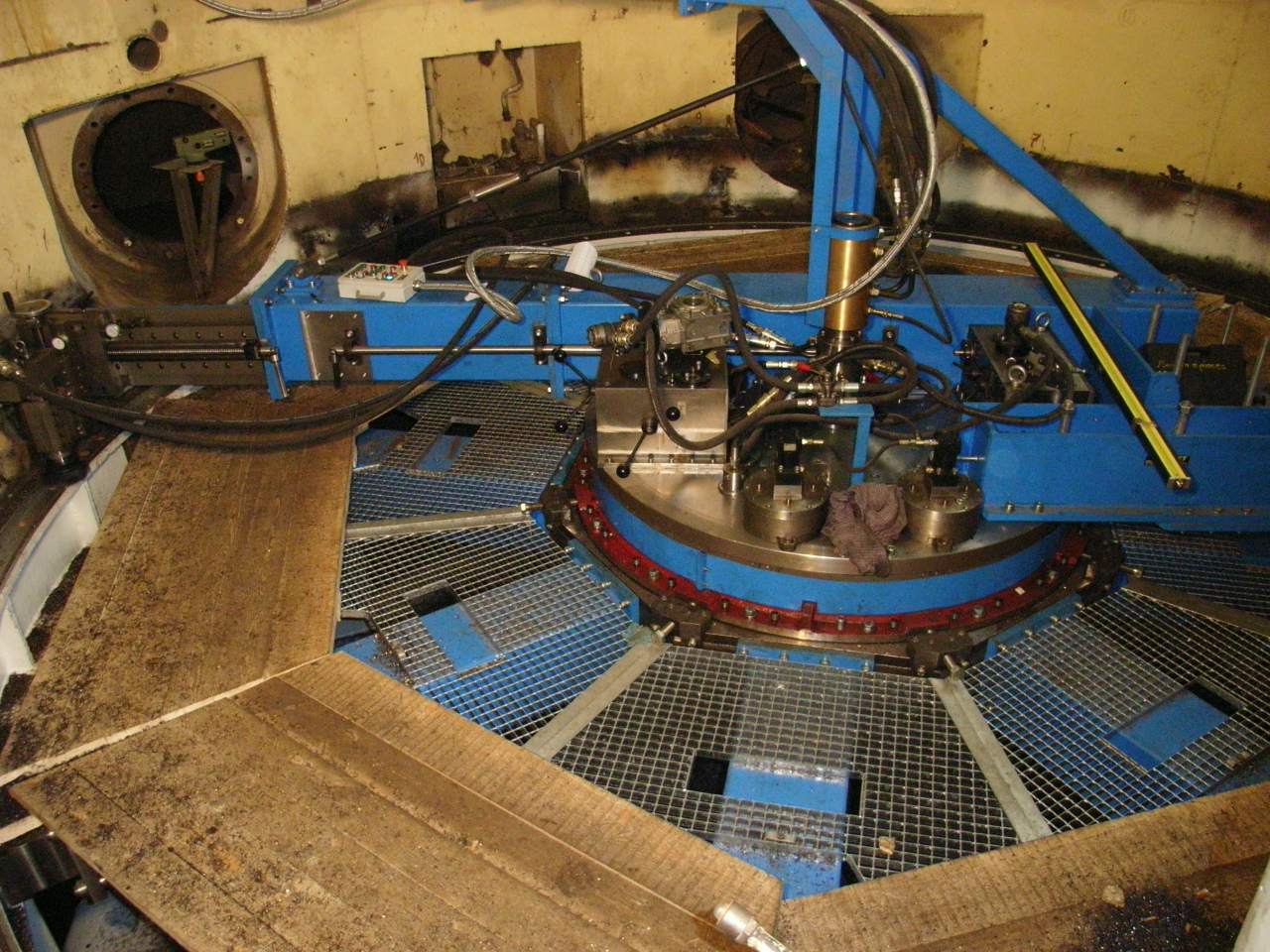

– Surfaçage de la face sup de l’anneau inf (Ø6900 au Ø8700) puis usinage de la face et du diamètre Ø6900

– Surfaçage de la face inf du couvre-chef (Ø6900 au Ø8700)

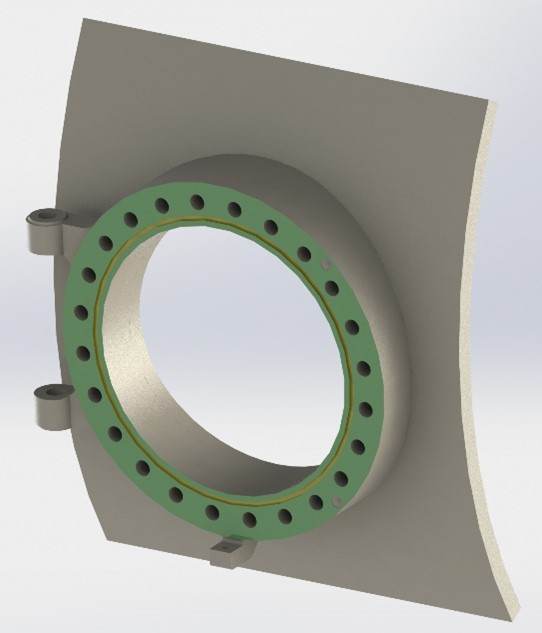

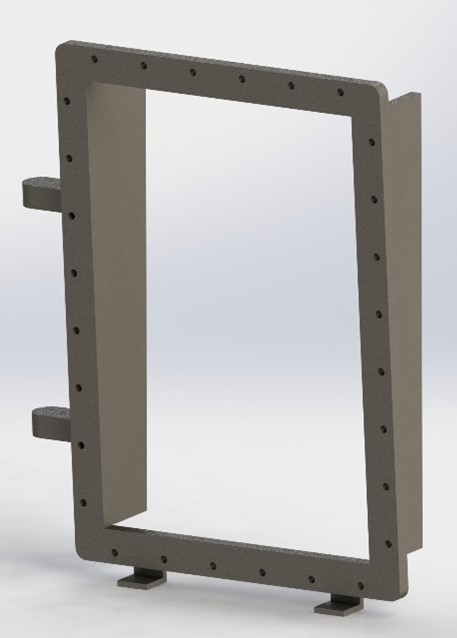

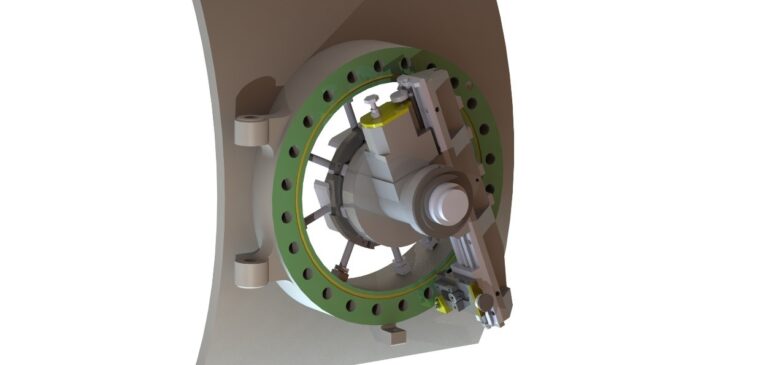

– Ajouts de modifications sur les 48 pots directrices pour étanchéité (perçages-taraudages, lamages)

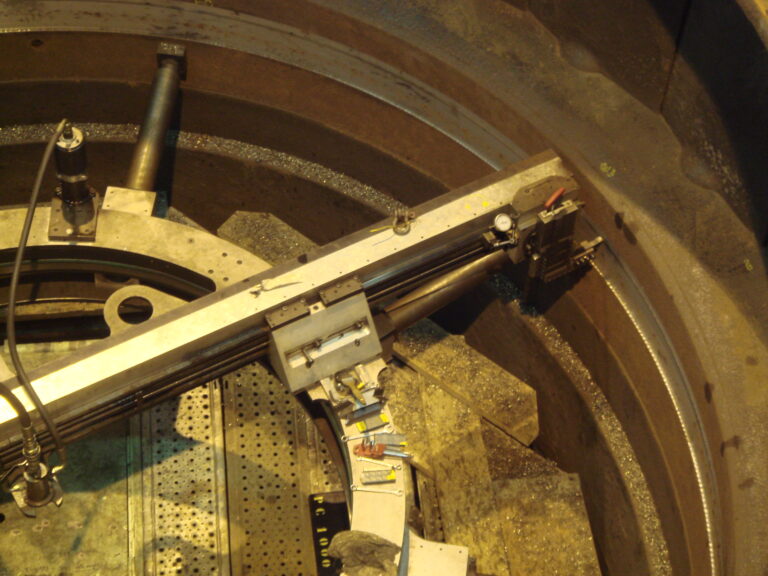

Tolérances demandées : 🔑

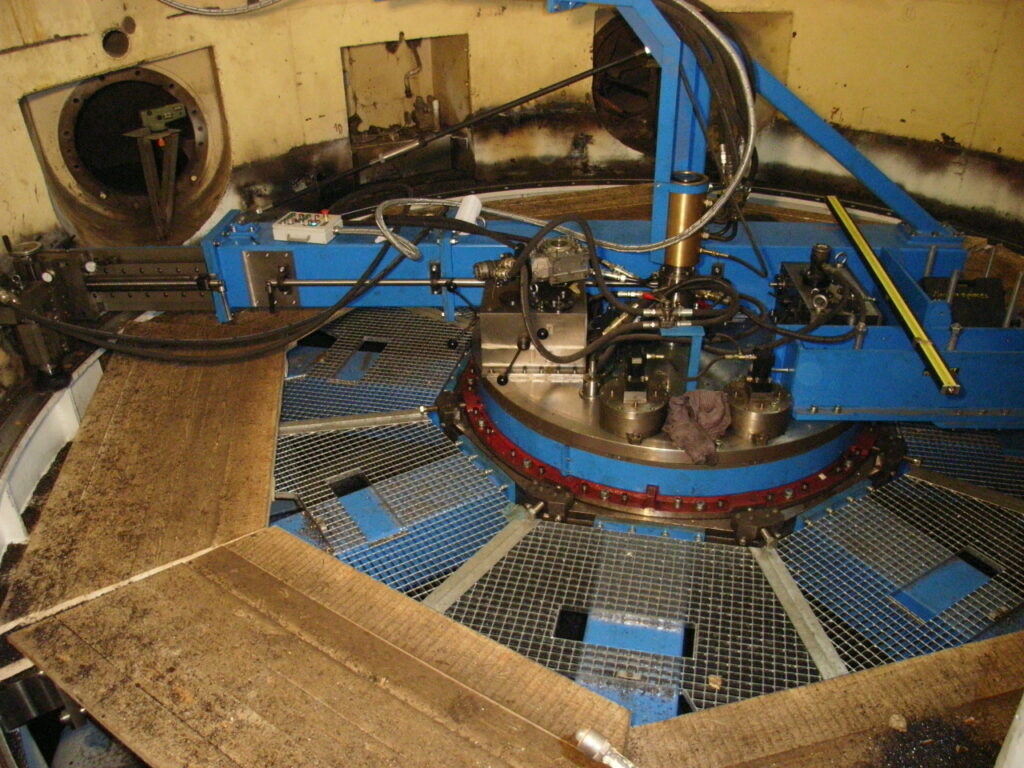

– Horizontalité et planéité des plans usinés : 0.02mm/m

– Etat de surface : Ra 6.3

– Profondeur des lamages : ± 0.1mm

– Alésages : H7

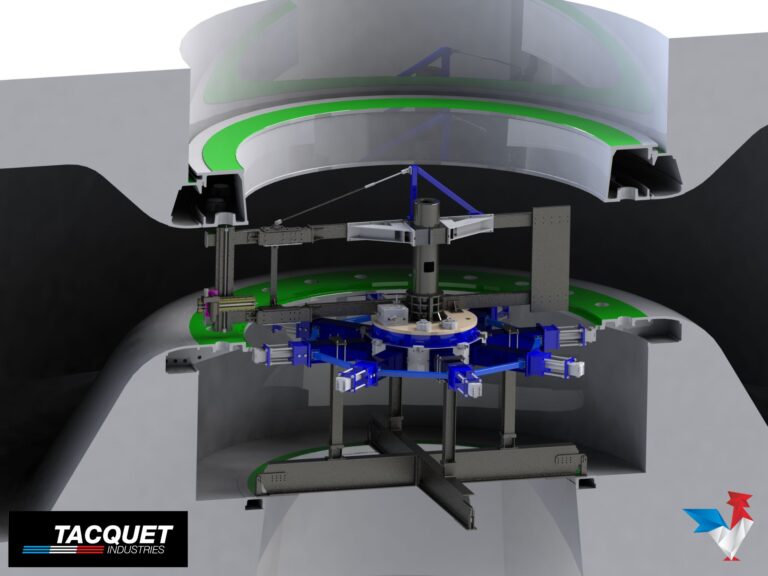

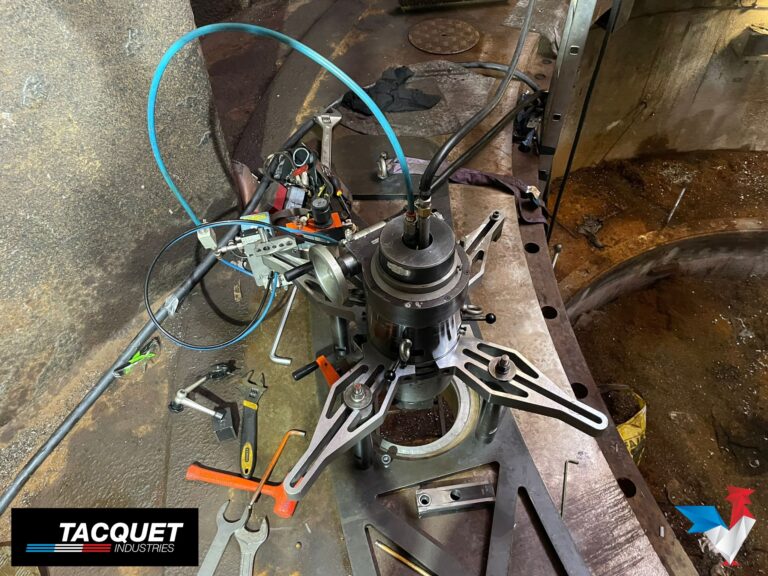

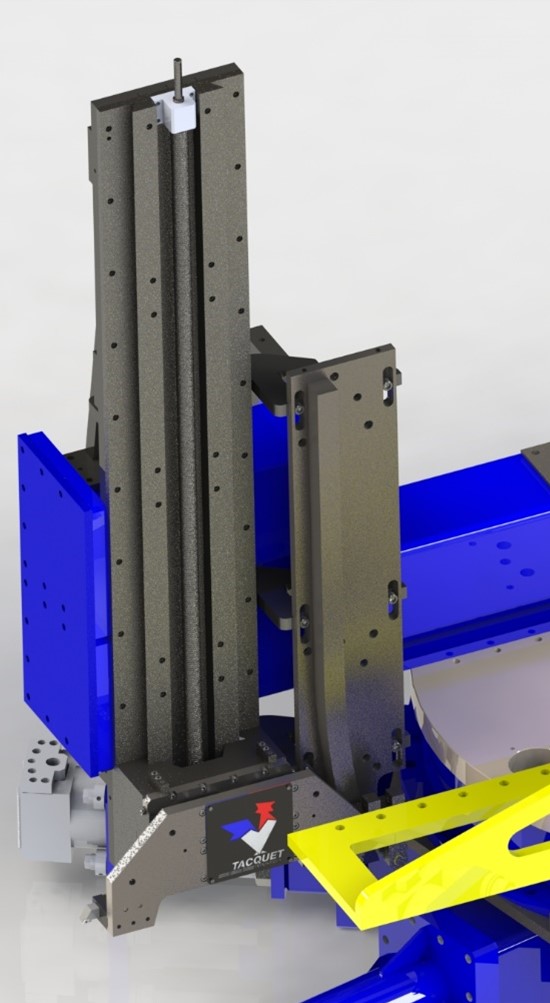

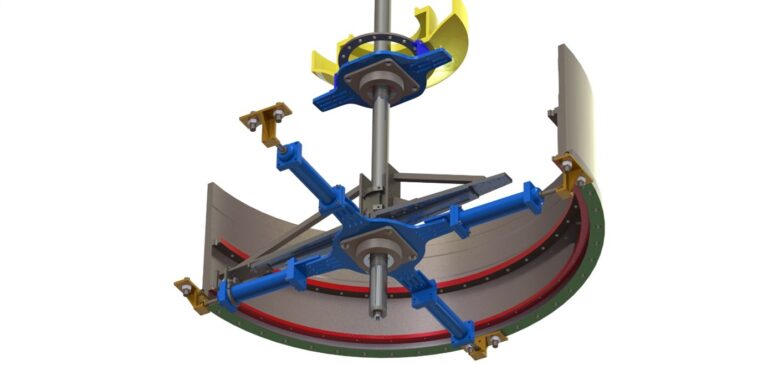

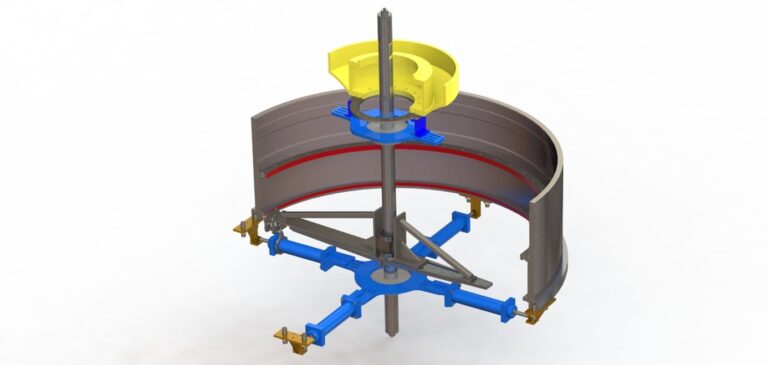

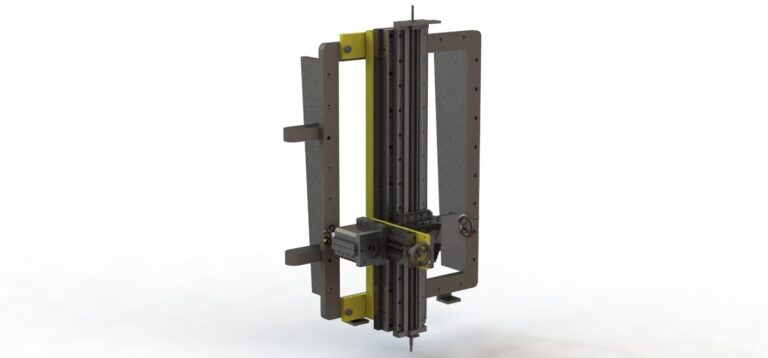

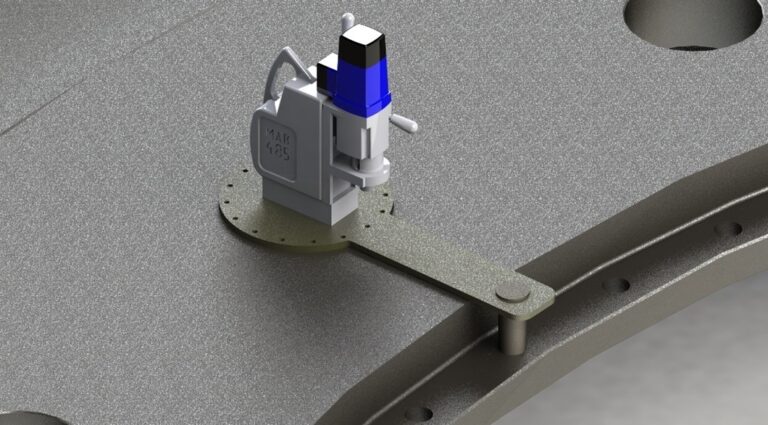

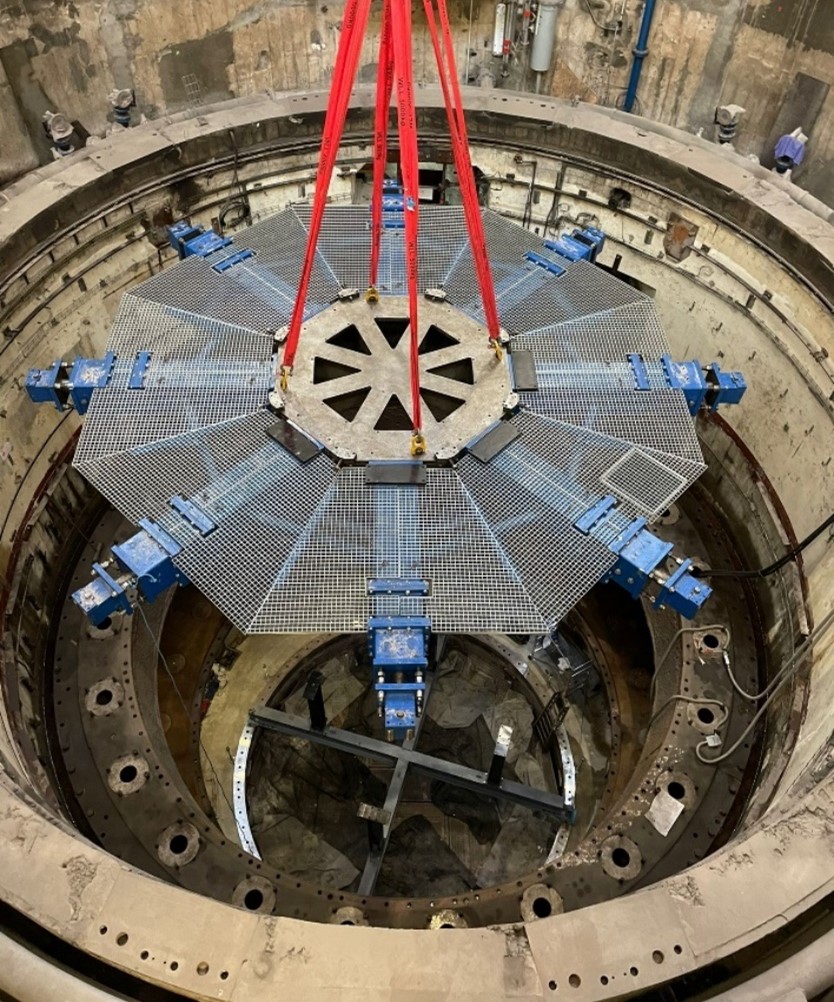

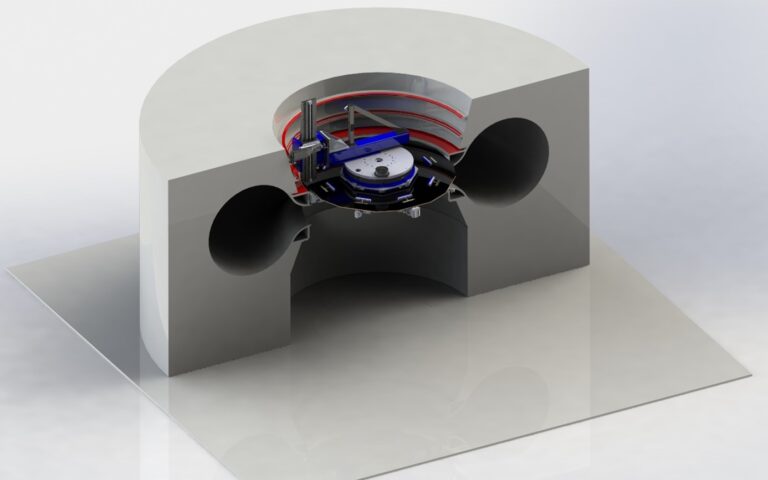

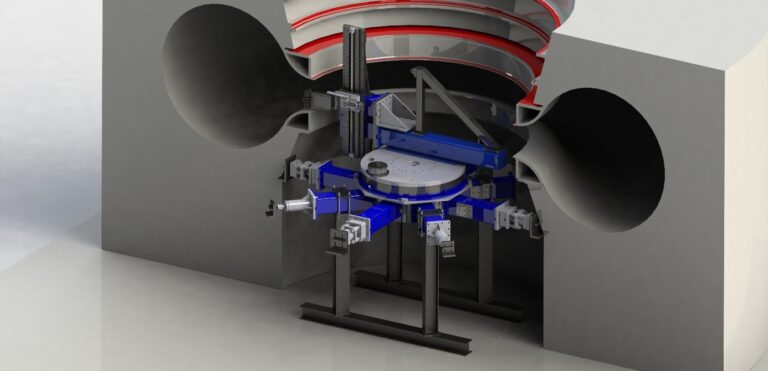

Machines utilisées : Aléseuse-Surfaceuse TI8500 / Aléseuse TU400 / Perceuse magnétique MAB485 🎯

Sur ce chantier, pour sa configuration de surfaçage maximale notre machine TI8500 atteint 10m de diamètre pour une masse de presque 20T 🤯

VERDICT : 🏆Mission réussie🏆

Ce nouveau challenge a pu être remporté grâce au travail de préparation mené par notre Bureau d’Etudes ainsi que par la qualité de travail et l’investissement de nos techniciens sur site. 💯

Nous remercions Automated Precision Europe GmbH pour leur implication sur ce projet.

Nous remercions également notre client Voith Hydro pour son professionnalisme et sa confiance sur ce projet et particulièrement Julien Lacroix, Etienne Pernot et Julia Heinisch pour l’organisation du chantier. 🤝